Inzicht in de cruciale rol van de Micro Motor Shell

In het hart van talloze elektronische en mechanische apparaten ligt een onderdeel dat vaak over het hoofd wordt gezien, maar toch van fundamenteel belang is: de micro-motorschaal . Deze externe behuizing is veel meer dan een simpele hoes; het is een integraal onderdeel van de architectuur van de motor en verantwoordelijk voor bescherming, structurele integriteit en thermisch beheer. De prestaties, levensduur en betrouwbaarheid van een micromotor worden rechtstreeks beïnvloed door de kwaliteit en het ontwerp van de behuizing. Naarmate de technologie vordert en apparaten kleiner en krachtiger worden, worden de eisen die aan deze behuizingen worden gesteld steeds groter, waardoor geavanceerde materialen en nauwkeurige engineering nodig zijn om aan strenge operationele eisen in diverse industrieën te voldoen.

Primaire functies van de motorbehuizing

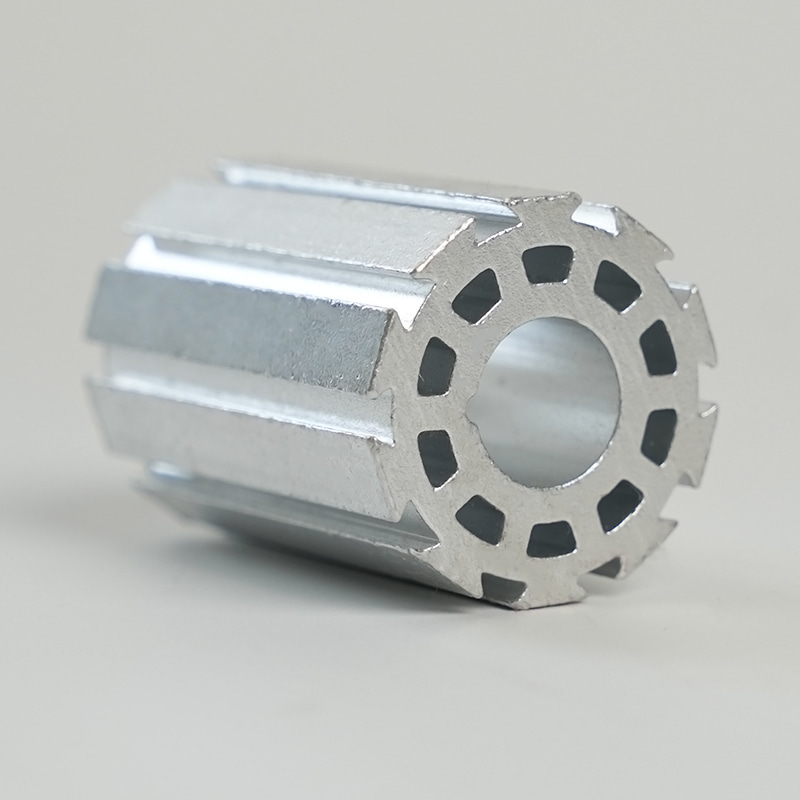

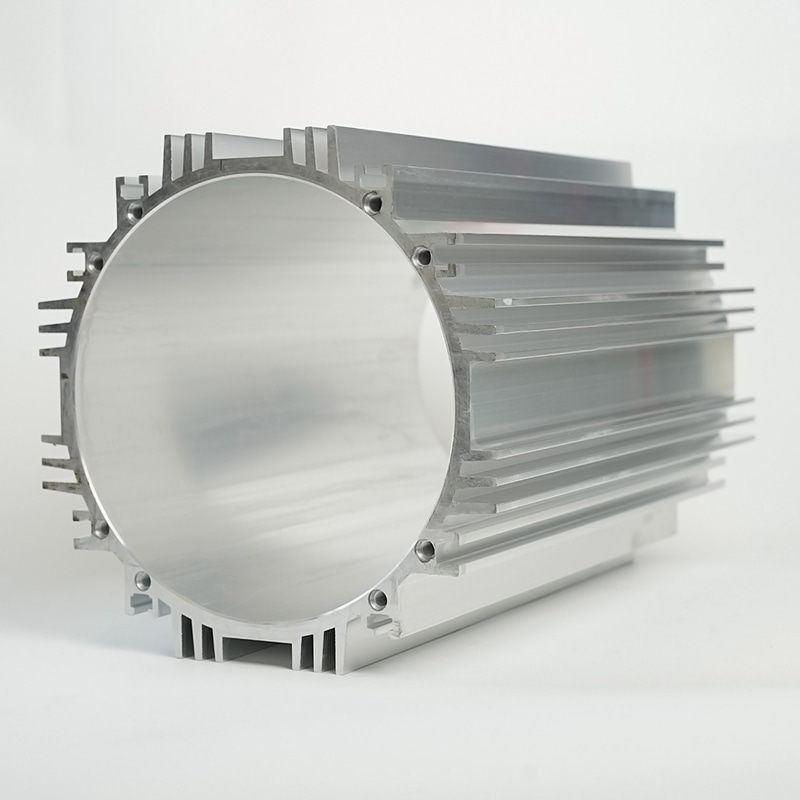

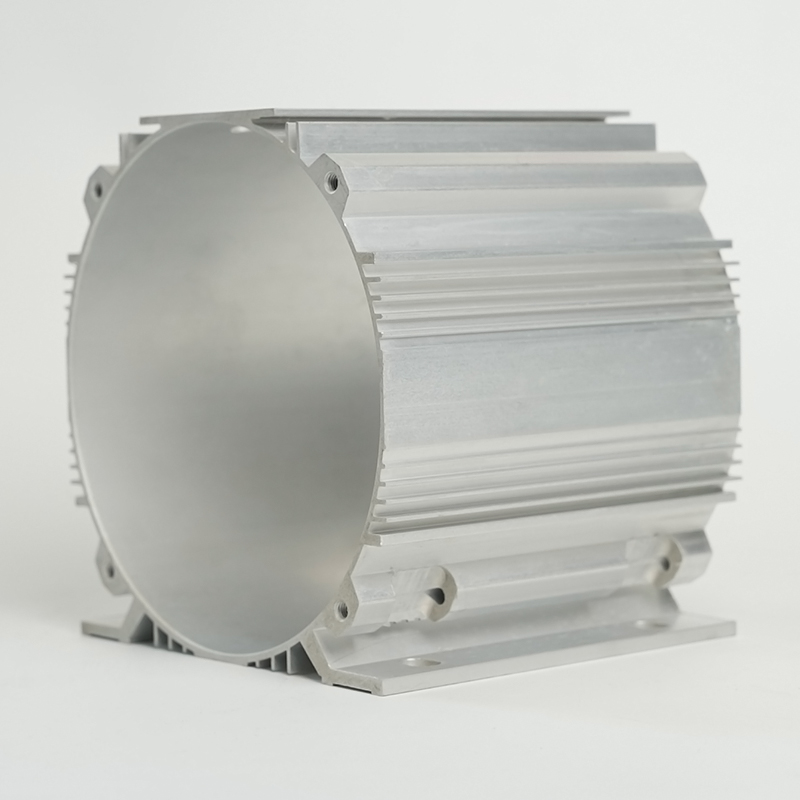

De schaal van een micromotor vervult verschillende niet-onderhandelbare functies die essentieel zijn voor een optimale werking. Ten eerste biedt het robuuste mechanische bescherming voor de kwetsbare interne componenten, zoals het anker, de wikkelingen en magneten, tegen fysieke schade, stof, vocht en andere verontreinigingen. Ten tweede fungeert het als een structureel raamwerk, dat de precieze uitlijning van de interne onderdelen handhaaft, wat essentieel is voor het minimaliseren van trillingen en het garanderen van een efficiënte krachtoverdracht. Ten derde speelt de schaal een cruciale rol bij de warmteafvoer. Tijdens bedrijf genereren motoren aanzienlijke warmte, en de schaal fungeert als koellichaam, waardoor thermische energie weg van de kern wordt overgedragen om oververhitting en daaropvolgende uitval te voorkomen. Bovendien kan de schaal bij bepaalde toepassingen ook elektromagnetische afscherming bieden, waardoor interferentie met gevoelige elektronica in de buurt wordt verminderd.

De impact van Shell-ontwerp op de algehele prestaties

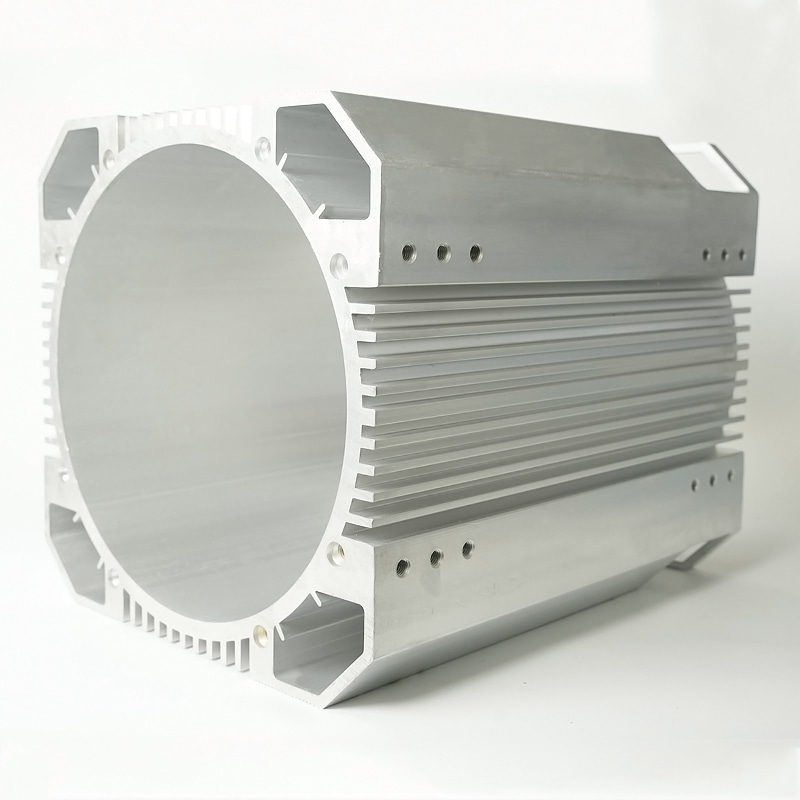

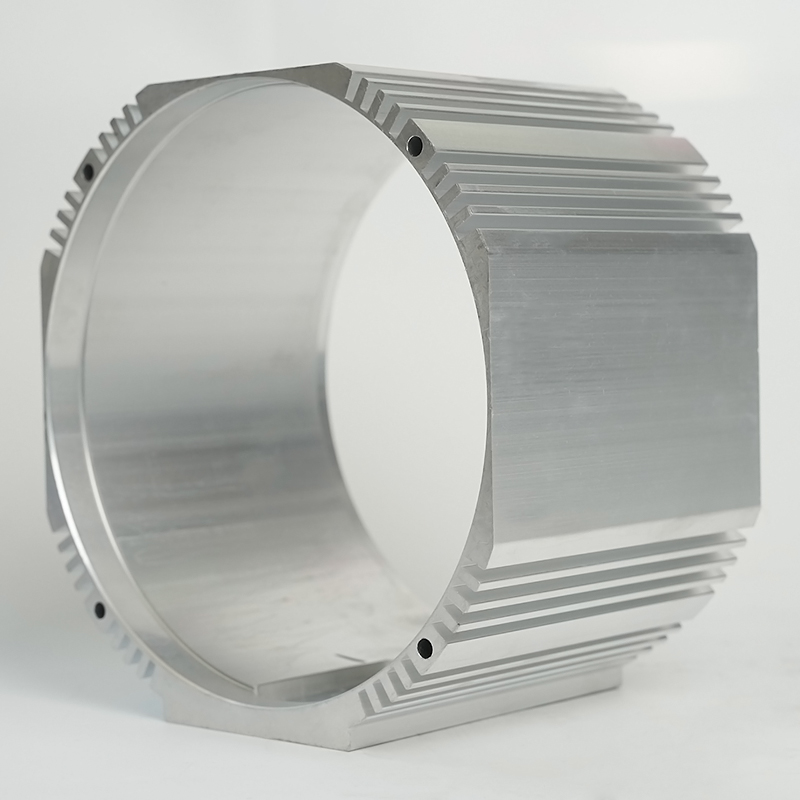

Een goed ontworpen micromotoromhulsel is een katalysator voor betere prestaties, terwijl een slecht ontwerp de achilleshiel kan zijn. De geometrie, materiaaldikte en oppervlaktekenmerken van de schaal hebben rechtstreeks invloed op de thermische prestaties, het akoestische geluidsniveau en de algehele efficiëntie van de motor. Een schaal met geïntegreerde koelvinnen biedt bijvoorbeeld een groter oppervlak voor warmte-uitwisseling, waardoor het thermisch beheer aanzienlijk wordt verbeterd in vergelijking met een glad, plat ontwerp. Het gewicht van de behuizing draagt ook bij aan de traagheid van de motor en daarmee aan de dynamische respons. Ingenieurs moeten een delicate evenwichtsoefening uitvoeren en een schaal ontwerpen die sterk en beschermend is en toch zo licht mogelijk is om de prestaties van de motor niet te belemmeren. Dit omvat geavanceerde ontwerptechnieken, waaronder topologische optimalisatie en eindige elementenanalyse (FEA), om spanningen en thermische stromingen te simuleren vóór de productie.

Het juiste materiaal kiezen voor uw micro-motorbehuizing

Het selecteren van het juiste materiaal voor a micro-motorschaal is een cruciale beslissing die bijna elk aspect van de functionaliteit van de motor beïnvloedt. Het ideale materiaal moet een combinatie van eigenschappen bezitten, waaronder een hoge sterkte-gewichtsverhouding, uitstekende thermische geleidbaarheid, corrosieweerstand en gemakkelijke produceerbaarheid. Er bestaat geen one-size-fits-all oplossing; de keuze hangt sterk af van de specifieke toepassing, de werkomgeving en de prestatie-eisen van de motor. Een motor in een medisch apparaat kan bijvoorbeeld prioriteit geven aan lichtgewicht en niet-magnetische eigenschappen, terwijl een motor in een automobieltoepassing mogelijk extreme thermische weerstand en duurzaamheid nodig heeft.

Veel voorkomende materialen en hun eigenschappen

De meest voorkomende materialen die worden gebruikt in de constructie van micromotorschalen zijn aluminiumlegeringen, roestvrij staal, technische kunststoffen en, in toenemende mate, geavanceerde composieten. Elke categorie biedt een duidelijke reeks voordelen en beperkingen die deze geschikt maken voor specifieke gebruiksscenario's.

Aluminium legeringen

Aluminium is misschien wel de meest populaire keuze voor micromotorbehuizingen vanwege de gunstige eigenschappen. Het is lichtgewicht, wat helpt bij het verminderen van de totale massa van de motor, en het heeft een uitstekende thermische geleidbaarheid, waardoor het de warmte efficiënt kan afvoeren. Aluminium is ook relatief eenvoudig te bewerken en te gieten, waardoor het kosteneffectief is voor de productie van grote volumes. Het belangrijkste nadeel is echter de lagere mechanische sterkte in vergelijking met staal, wat een beperkende factor kan zijn bij toepassingen met hoge spanning.

Roestvrij staal

Roestvast staal wordt gekozen voor toepassingen waarbij sterkte, duurzaamheid en corrosiebestendigheid van het grootste belang zijn. Het biedt superieure mechanische bescherming en is bestand tegen hogere bedrijfstemperaturen en vijandiger omgevingen dan aluminium. De wisselwerking is het aanzienlijk hogere gewicht en de slechtere thermische geleidbaarheid, wat het thermisch beheer kan bemoeilijken en de efficiëntie en responstijd van de motor kan beïnvloeden.

Technische kunststoffen en composieten

Voor toepassingen die extreme gewichtsvermindering, elektrische isolatie of weerstand tegen corrosie vereisen, zijn technische kunststoffen zoals PEEK of nylon versterkt met glas- of koolstofvezels uitstekende opties. Deze materialen zijn zeer licht van gewicht en kunnen in complexe vormen worden gegoten, waarbij eigenschappen worden geïntegreerd die moeilijk uit metaal te bewerken zijn. Hoewel hun thermische geleidbaarheid over het algemeen slecht is, kan een innovatief ontwerp met koeltrajecten of het gebruik van thermisch geleidende vulstoffen dit probleem verzachten.

Materiaalvergelijkingstabel

De volgende tabel biedt een duidelijke vergelijking naast elkaar van de belangrijkste eigenschappen van de meest voorkomende materialen voor micro-motorschalen, en illustreert hun relatieve sterke en zwakke punten.

| Materiaal | Gewicht | Thermische geleidbaarheid | Mechanische sterkte | Corrosiebestendigheid | Relatieve kosten |

|---|---|---|---|---|---|

| Aluminiumlegering | Laag | Hoog | Middelmatig | Goed (geanodiseerd) | Laag-Medium |

| Roestvrij staal | Hoog | Laag | Zeer hoog | Uitstekend | Middelmatig-High |

| Technische kunststof | Zeer laag | Zeer laag | Laag-High (varies) | Uitstekend | Middelmatig |

| Geavanceerde composiet | Zeer laag | Middelmatig (with fillers) | Zeer hoog | Uitstekend | Hoog |

Ontwerpoverwegingen voor hoogwaardige motorbehuizingen

Naast de materiaalkeuze is het fysieke ontwerp van de behuizing waar de technische bekwaamheid echt tot uiting komt. Een krachtige prestatie duurzame micro-motorbehuizing is niet zomaar een buis; het is een nauwkeurig ontworpen onderdeel dat is ontworpen om meerdere fysieke uitdagingen tegelijkertijd aan te pakken. Bij het ontwerpproces moet rekening worden gehouden met thermische uitzetting, elektromagnetische compatibiliteit, maakbaarheid en assemblage. De thermische uitzettingscoëfficiënt (CTE) van de behuizing moet bijvoorbeeld compatibel zijn met de interne componenten om spanningen of losse passingen te voorkomen als de motor tijdens bedrijf opwarmt. Ventilatiegaten, koelvinnen en bevestigingspunten moeten strategisch worden geplaatst om hun effectiviteit te maximaliseren zonder de structurele integriteit van de schaal in gevaar te brengen.

Thermische beheerstrategieën

Effectieve warmteafvoer is misschien wel de meest kritische ontwerpuitdaging voor een micromotoromhulsel. Overmatige hitte is de belangrijkste oorzaak van motorstoringen, wat leidt tot kapotte isolatie, degradatie van lagervet en demagnetisatie van permanente magneten. Daarom moet de schaal worden ontworpen als een actief thermisch beheersysteem. Dit kan worden bereikt door:

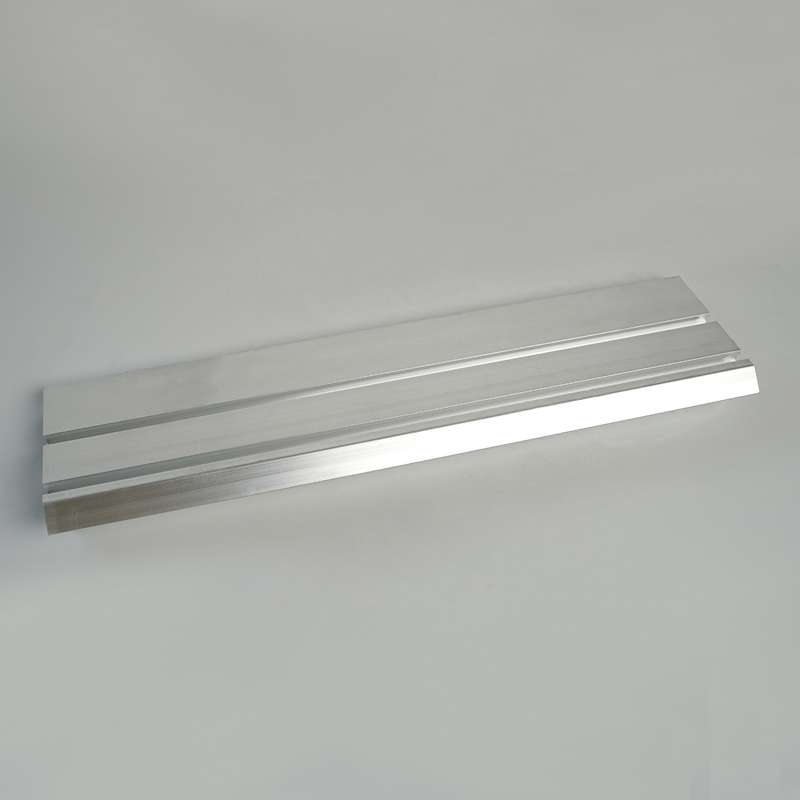

- Verhoogd oppervlak: Door vinnen, ribbels of een gestructureerd oppervlak aan de buitenkant van de schaal toe te voegen, wordt het beschikbare gebied voor warmteoverdracht naar de omringende lucht dramatisch vergroot.

- Geïntegreerde koelpaden: Voor toepassingen met hoog vermogen kunnen ontwerpen interne kanalen bevatten voor vloeistofkoeling, waardoor directe warmteafvoer uit de schaalwand mogelijk is.

- Thermische interfacematerialen (TIM's): Het gebruik van hooggeleidende pasta's of pads tussen de interne motorstapel en de schaal zorgt voor een efficiënte thermische overdracht van de warmtebron naar de gootsteen.

De strategiekeuze hangt af van de vermogensdichtheid van de motor en zijn gebruiksomgeving. Een door een ventilator gekoelde motor zal sterk afhankelijk zijn van vinnen, terwijl een afgedichte motor ondergedompeld in vloeistof de externe omgeving als koelvloeistof kan gebruiken.

Structurele integriteit en trillingsdemping

Een schaal moet stijf genoeg zijn om vervorming onder belasting te voorkomen, waardoor interne componenten verkeerd uitgelijnd kunnen worden en voortijdige slijtage of defecten kunnen ontstaan. Ingenieurs gebruiken ribbels en strategische verdikkingen van cruciale delen om de stijfheid te vergroten zonder overmatig gewicht toe te voegen. Bovendien zijn motoren bronnen van trillingen vanwege de magnetische krachten en roterende componenten. Het schaalontwerp kan functies bevatten om deze trillingen te dempen, zoals het gebruik van bepaalde materialen met inherente dempingseigenschappen of het ontwerpen van de bevestigingspunten om de motor te isoleren van de rest van het geheel. Dit is van cruciaal belang in toepassingen zoals precisie-instrumentatie of consumentenelektronica, waar geluid en trillingen onaanvaardbaar zijn.

Onderzoek naar de voordelen van een op maat gemaakte micromotorbehuizing

Hoewel er standaard, kant-en-klare motorbehuizingen beschikbaar zijn, is er een groeiende trend naar op maat ontworpen behuizingen. EEN op maat gemaakte micromotorbehuizing is vanaf de basis ontworpen om te voldoen aan de exacte specificaties van een bepaalde toepassing en biedt ongeëvenaarde optimalisatie. Deze aanpak stelt ontwerpers in staat de beperkingen van generieke omhulsels te overwinnen, waardoor een product ontstaat dat lichter, sterker, efficiënter en beter geïntegreerd is in het eindproduct. De voordelen reiken verder dan alleen prestaties; een op maat gemaakte schaal kan vaak meerdere onderdelen in één component consolideren, waardoor de montage wordt vereenvoudigd, potentiële faalpunten worden verminderd en de totale systeemkosten worden verlaagd.

Op maat gemaakte oplossingen voor specifieke toepassingen

Het voordeel van een op maat gemaakte behuizing is dat deze unieke uitdagingen kan oplossen. Voor een drone kan de op maat gemaakte behuizing ontworpen zijn om zowel als motorbehuizing als als structurele arm van de drone zelf te fungeren, waardoor gewicht en ruimte worden bespaard. Bij een chirurgisch instrument kan de schaal ergonomisch gevormd zijn voor handcomfort en vervaardigd zijn uit een materiaal dat bestand is tegen herhaalde sterilisatiecycli. Dit niveau van maatwerk zorgt ervoor dat de motor niet slechts een onderdeel is, maar een naadloos geïntegreerd onderdeel van het systeem, wat bijdraagt aan het uiteindelijke succes van het product op de markt.

Het ontwerp- en prototypeproces

Het maken van een behuizing op maat is een iteratief proces dat begint met een diepgaand inzicht in de toepassingsvereisten. Ingenieurs gebruiken geavanceerde CAD-software om 3D-modellen te maken, die vervolgens worden geanalyseerd met behulp van FEA en Computational Fluid Dynamics (CFD)-software om de prestaties onder reële omstandigheden te simuleren. Prototypes worden vaak geproduceerd met behulp van rapid prototyping-technieken zoals 3D-printen om het ontwerp fysiek te valideren voordat er dure gereedschappen voor massaproductie worden gebruikt. Dit proces zorgt ervoor dat het eindproduct zowel zeer geoptimaliseerd als betrouwbaar is.

Onderhoud en probleemoplossing voor een lange levensduur

Om de betrouwbaarheid van een micromotor op lange termijn te garanderen, is proactief onderhoud nodig en moet u begrijpen hoe u algemene problemen kunt oplossen, waarvan er vele verband houden met de behuizing. EEN duurzame micro-motorbehuizing is het resultaat van zowel een goed ontwerp als de juiste zorg. Regelmatige inspectie en onderhoud kunnen voorkomen dat kleine problemen escaleren tot catastrofale storingen, waardoor op de lange termijn tijd en middelen worden bespaard. De schaal, die de eerste verdedigingslinie vormt, biedt vaak de eerste aanwijzingen over de interne gezondheid van de motor.

Veelvoorkomende tekenen van shell-gerelateerde problemen

Verschillende symptomen kunnen duiden op een probleem met of gerelateerd aan de motormantel:

- Oververhitting: Als de schaal te heet is om aan te raken, duidt dit op onvoldoende warmteafvoer. Dit kan komen door verstopte ventilatie, defecte koelsystemen of een ontwerp dat niet geschikt is voor de thermische belasting.

- Fysieke schade: Deuken, scheuren of vervorming van de schaal kunnen het beschermende vermogen ervan aantasten, verontreinigingen binnendringen en interne componenten verkeerd uitlijnen.

- Corrosie: Roest of chemische degradatie op de schaal geeft aan dat het materiaal niet geschikt is voor het milieu, waardoor structurele defecten en vervuiling van het motorinterieur ontstaan.

- Ongebruikelijk geluid: Veranderingen in het geluid, zoals nieuw geratel of zoemend, kunnen erop duiden dat interne componenten los zijn geraakt als gevolg van vervorming van de schaal of dat er een vreemd voorwerp door een bres is binnengedrongen.

Het tijdig aanpakken van deze signalen is van cruciaal belang voor het behoud van de motorprestaties en het voorkomen van totale uitval.

Beste praktijken voor onderhoud

Een eenvoudige onderhoudsroutine kan de levensduur van een micromotor aanzienlijk verlengen. Dit omvat:

- Regelmatig schoonmaken van het buitenoppervlak en de koelvinnen om te voorkomen dat stof en vuil de schaal isoleren en de warmteoverdracht belemmeren.

- Controleer regelmatig of er losse bevestigingsbouten of hardware aanwezig zijn en draai deze vast.

- Inspecteren van de schaal op eventuele vroege tekenen van corrosie of fysieke schade.

- Ervoor zorgen dat eventuele milieuzegels intact blijven.

Voor kritieke toepassingen is het implementeren van een gepland inspectie- en onderhoudslogboek een sterk aanbevolen praktijk.

Innovatieve toepassingen van geavanceerde motorbehuizingen

De evolutie van micromotorshell-technologie ontsluit nieuwe mogelijkheden in verschillende industrieën. De ontwikkeling van nieuwe materialen en productietechnieken, zoals metaalspuitgieten (MIM) en additive manufacturing (3D-printen), maakt de creatie mogelijk van geavanceerde micromotorbehuizingen met complexe geometrieën en geïntegreerde functionaliteiten die voorheen onmogelijk waren. Deze innovaties verleggen de grenzen van wat micromotoren kunnen doen, waardoor ze in extremere omgevingen kunnen werken en betrouwbaarder kunnen presteren in kritische toepassingen.

Casestudies in geavanceerde industrieën

In de ruimtevaart- en roboticasector is de vraag naar lichtgewicht en robuuste componenten onverzadigbaar. Hier worden geavanceerde composieten en topologie-geoptimaliseerde metalen omhulsels gebruikt om motoren te creëren die ongelooflijk krachtig zijn vanwege hun formaat en gewicht. Op medisch gebied maken biocompatibele en steriliseerbare motorbehuizingen gemaakt van gespecialiseerde kunststoffen of gecoate metalen de volgende generatie draagbare diagnostische apparatuur en chirurgische robots mogelijk. Een andere opwindende toepassing is de consumentenelektronica, waar miniatuur, stille en efficiënte motoren met slanke, op maat ontworpen behuizingen essentieel zijn voor producten als smartphones, camera's en draagbare apparaten.

De toekomst van motorhuistechnologie

De toekomst wijst op een nog grotere integratie en intelligentie. We beginnen de ontwikkeling ervan te zien lichtgewicht micro-motorschaal ontwerpen waarbij sensoren rechtstreeks in de behuizing zijn geïntegreerd om de temperatuur, trillingen en integriteit in realtime te bewaken, waardoor voorspellend onderhoud mogelijk wordt. Ook wordt onderzoek gedaan naar slimme materialen die hun eigenschappen kunnen veranderen als reactie op externe prikkels. Bovendien zal additieve productie een revolutie teweegbrengen op dit gebied, waardoor schaalgroottes op grote schaal kunnen worden aangepast met interne roosterstructuren voor gewichtsvermindering en geïntegreerde koelkanalen die optimale vloeistofdynamische paden volgen, waardoor de koelefficiëntie wordt gemaximaliseerd in de meest compacte denkbare vormfactoren.