Optimale prestaties ontgrendelen: een gids voor geavanceerde koellichaambehuizingen

Op het gebied van hoogwaardige elektronica is het beheer van thermische energie niet slechts een bijzaak; het is een fundamentele vereiste voor betrouwbaarheid, efficiëntie en een lange levensduur. De kern van een effectief thermisch beheersysteem wordt gevormd door de behuizing van het koellichaam. Dit cruciale onderdeel doet veel meer dan alleen het koellichaam omsluiten; het fungeert als de primaire interface tussen de warmtegenererende component en de koeloplossing en bepaalt de algehele effectiviteit van de warmteafvoer. Een hoogwaardige behuizing met koellichaam is ontworpen om de thermische overdracht te maximaliseren, de structurele integriteit te garanderen en een optimale luchtstroom mogelijk te maken. Dit artikel duikt diep in de wereld van geavanceerde koellichaambehuizingen en onderzoekt hun ontwerp, materialen en de cruciale rol die ze spelen bij het verleggen van de grenzen van elektronische prestaties. We zullen door de belangrijkste overwegingen en innovatieve ontwerpen navigeren die veelvoorkomende thermische uitdagingen aanpakken, waardoor u weloverwogen beslissingen kunt nemen voor uw meest veeleisende toepassingen.

Vijf belangrijke long-tail-trefwoorden voor uw zoekopdracht

Om effectief gespecialiseerde informatie en componenten te vinden, is het gebruik van nauwkeurige zoektermen van cruciaal belang. De volgende long-tail-zoekwoorden zijn ontworpen om een goed zoekvolume te hebben en tegelijkertijd een lagere concurrentie te behouden, zodat u de meest relevante oplossingen voor uw behoeften op het gebied van thermisch beheer kunt vinden.

- aluminium koellichaambehuizing voor LED-verlichting

- op maat gemaakt ontwerp van de koellichaambehuizing voor elektronica

- geëxtrudeerde koellichaambehuizing met hoge thermische geleidbaarheid

- koellichaambehuizing voor toepassingen met hoog vermogen

- lichtgewicht koellichaambehuizing voor draagbare apparaten

De cruciale rol van materiaalkeuze in koellichaambehuizingen

De materiaalkeuze voor een koellichaambehuizing is misschien wel de belangrijkste factor die de prestaties ervan bepaalt. De inherente eigenschappen van het materiaal hebben rechtstreeks invloed op hoe snel en efficiënt warmte kan worden afgevoerd van de bron en kan worden afgevoerd naar de omgeving. Hoewel er verschillende materialen beschikbaar zijn, domineren aluminium en zijn legeringen de markt vanwege een uitzonderlijk evenwicht tussen eigenschappen.

Waarom aluminium de belangrijkste keuze is

Aluminium geldt als de industriestandaard voor de overgrote meerderheid van toepassingen in koellichaambehuizingen, en met goede reden. Het biedt een overtuigende combinatie van hoge thermische geleidbaarheid, uitstekende gewicht-sterkteverhouding en superieure corrosieweerstand. Bovendien is aluminium zeer kneedbaar, waardoor het in complexe vormen kan worden gevormd door middel van processen zoals extrusie en spuitgieten, wat ideaal is voor het creëren van ingewikkelde vinstructuren die het oppervlak voor warmteafvoer maximaliseren. Het natuurlijke vermogen om een beschermende oxidelaag te vormen verbetert ook de duurzaamheid zonder dat er in veel omgevingen extra coatings nodig zijn. Vergeleken met koper, dat een hogere thermische geleidbaarheid heeft, heeft aluminium aanzienlijk minder dichtheid, waardoor het het voorkeursmateriaal is voor toepassingen waarbij gewicht een probleem is, zoals in lichtgewicht koellichaam behuizing voor draagbare apparaten .

Vergelijking van gangbare materialen voor koellichaambehuizingen

Om de afwegingen te begrijpen, is het essentieel om de belangrijkste eigenschappen van de meest gebruikte materialen te vergelijken. De volgende tabel geeft een duidelijke vergelijking tussen aluminium, koper en staal, en benadrukt waarom aluminium vaak naar voren komt als de optimale keuze voor een breed scala aan toepassingen, vooral die waarvoor een geëxtrudeerde koellichaambehuizing met hoge thermische geleidbaarheid .

| Materiaal | Thermische geleidbaarheid (W/m·K) | Dichtheid (g/cm³) | Primaire voordelen | Ideale gebruiksscenario's |

|---|---|---|---|---|

| Aluminium legeringen | 120 - 240 | 2.7 | Uitstekende balans tussen thermische prestaties, laag gewicht en kosteneffectiviteit; zeer produceerbaar. | Consumentenelektronica, LED-verlichting, autosystemen, algemeen computergebruik. |

| Koper | 380 - 400 | 8.96 | Superieure thermische geleidbaarheid; uitstekende corrosieweerstand. | Extreem krachtige computers, gespecialiseerde industriële apparatuur waarbij het gewicht secundair is. |

| Staal | 15 - 50 | 7.85 | Hoge mechanische sterkte en duurzaamheid; lage kosten. | Toepassingen waarbij structurele robuustheid voorop staat en de thermische behoeften minimaal zijn. |

Zoals de tabel laat zien, is koper weliswaar thermisch superieur, maar zijn hoge dichtheid en kosten maken het vaak onpraktisch. Aluminium biedt de beste allround prestaties en daarom wordt het zo vaak gespecificeerd voor een aluminium koellichaambehuizing voor LED-verlichting , waarbij efficiënte koeling rechtstreeks van invloed is op de levensduur en lichtopbrengst.

Geavanceerde productietechnieken voor superieure behuizingen

De methode die wordt gebruikt om een koellichaambehuizing te vervaardigen is net zo belangrijk als het materiaal zelf. Het productieproces definieert de geometrische complexiteit, dimensionale precisie en uiteindelijk de thermische en mechanische prestaties van het eindproduct. Verschillende technieken bieden een verschillende mate van vrijheid bij het ontwerpen, wat van invloed is op de haalbaarheid van een ontwerp op maat gemaakt ontwerp van de koellichaambehuizing voor elektronica .

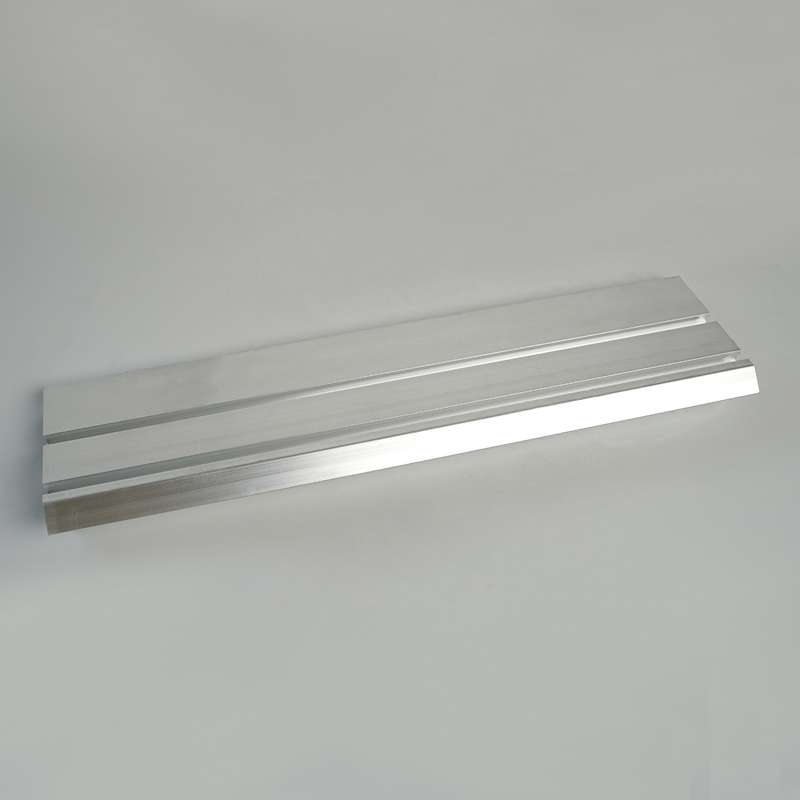

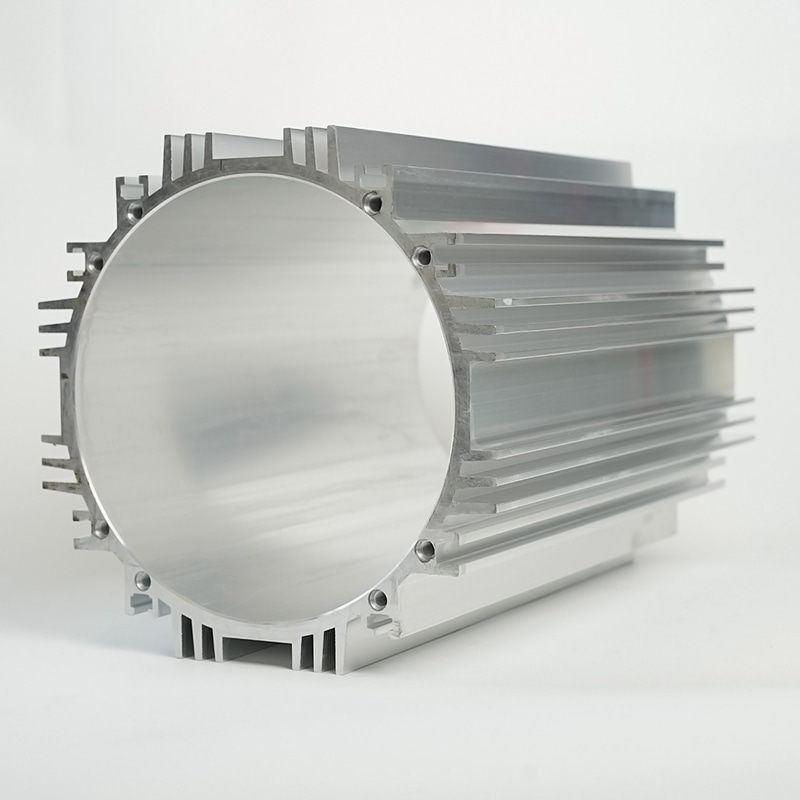

Extrusie: het go-to-proces voor efficiëntie

Extrusie is een zeer efficiënt en kosteneffectief productieproces voor het produceren van koellichaambehuizingen met consistente dwarsdoorsnedeprofielen. Bij dit proces wordt een verwarmde aluminium knuppel door een gevormde matrijs geperst om lange, doorlopende profielen te creëren die vervolgens op lengte worden gesneden. Het belangrijkste voordeel van extrusie is het vermogen om complexe vinstructuren te creëren die het oppervlak voor warmteafvoer dramatisch vergroten. Dit maakt het ideaal voor het produceren van een geëxtrudeerde koellichaambehuizing met hoge thermische geleidbaarheid in hoge volumes. Het proces zorgt voor een uitstekende controle over de aspectverhouding van de vin, waardoor ontwerpers de balans tussen oppervlak en luchtstroomweerstand kunnen optimaliseren. Extrusie is echter beperkt tot lineaire, uniforme profielen en kan niet gemakkelijk volledig omsloten of driedimensionaal complexe vormen creëren.

Spuitgieten en CNC-bewerking

Voor toepassingen die meer complexe, driedimensionale geometrieën vereisen, zijn spuitgieten en CNC-bewerking de voorkeursmethoden.

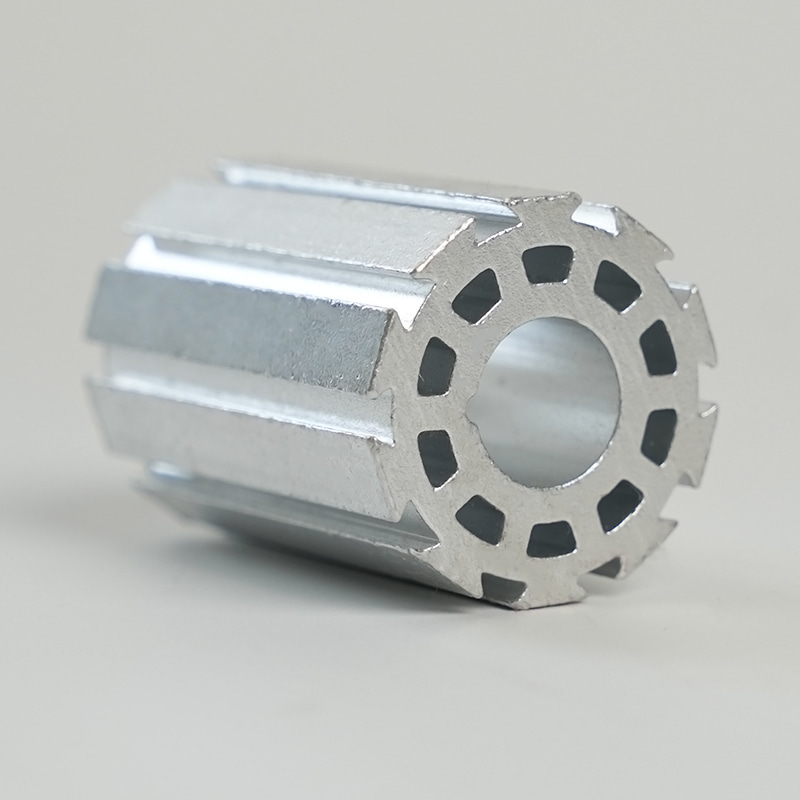

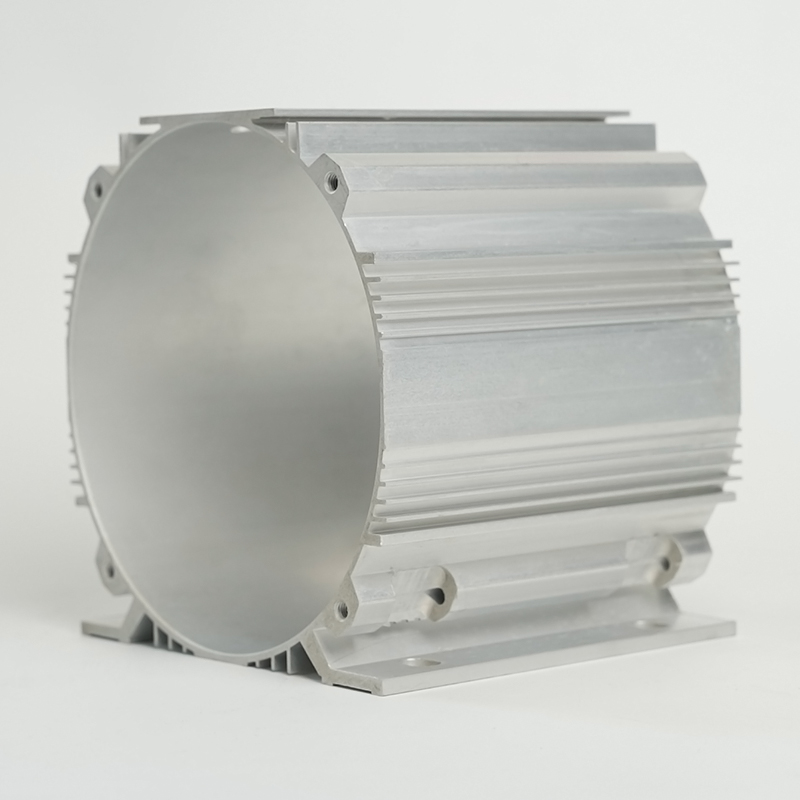

- Spuitgieten: Bij dit proces wordt gesmolten metaal onder hoge druk in een stalen mal geperst. Het is uitstekend geschikt voor het produceren van robuuste, netvormige of bijna-netvormige behuizingen met ingewikkelde kenmerken, zoals montagenokken, verzonken gebieden en geïntegreerde bevestigingspunten. Het is bijzonder geschikt voor de productie van grote volumes en wordt vaak gebruikt voor het creëren van een robuust geheel koellichaambehuizing voor toepassingen met hoog vermogen waarbij de woning tevens als constructief onderdeel moet dienen.

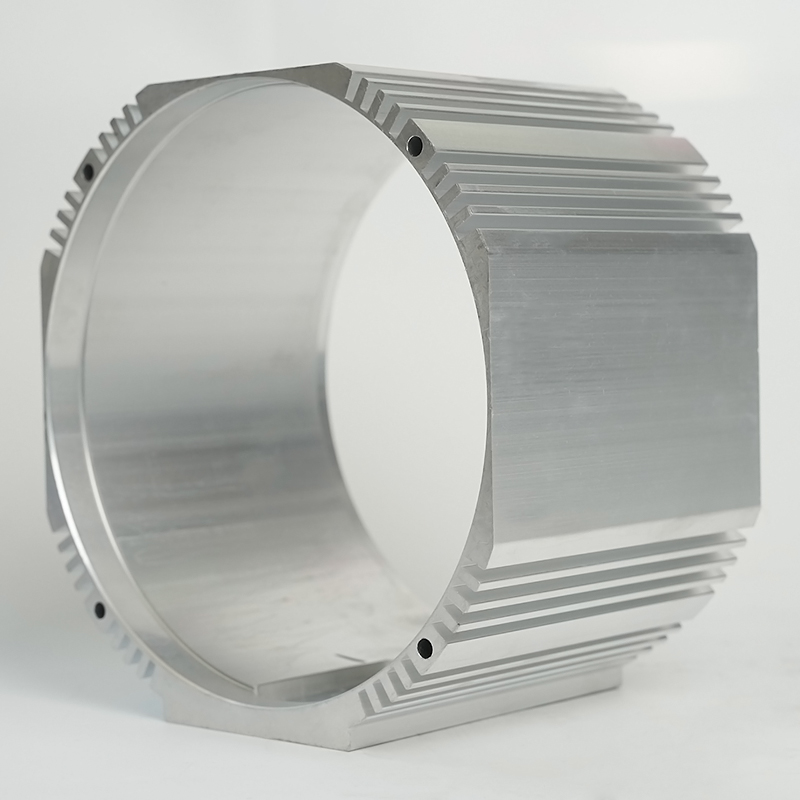

- CNC-bewerking: Computer Numerical Control (CNC)-bewerking is een subtractief proces dat het hoogste niveau van precisie en ontwerpflexibiliteit biedt. Het is ideaal voor prototyping, productie in kleine volumes of voor het toevoegen van precieze kenmerken aan een geëxtrudeerde of gegoten behuizing. Met CNC-bewerking kunnen zeer nauwe toleranties en uitstekende oppervlakteafwerkingen worden bereikt, waardoor het thermische contact tussen interfaces kan worden verbeterd. Hoewel het ongeëvenaarde vrijheid biedt voor a op maat gemaakt ontwerp van de koellichaambehuizing voor elektronica Voor grote hoeveelheden is het over het algemeen tijdrovender en duurder dan extrusie of spuitgieten.

Ontwerpprincipes voor het maximaliseren van thermische dissipatie

Het creëren van een effectieve koellichaambehuizing gaat verder dan alleen het selecteren van een materiaal en een productieproces. Het vereist een holistische ontwerpbenadering die rekening houdt met elk aspect van de manier waarop warmte wordt gegenereerd, overgedragen en uiteindelijk wordt afgegeven aan de omgeving. Een goed ontworpen behuizing fungeert als een thermische motor, en verschillende belangrijke principes bepalen de efficiëntie ervan.

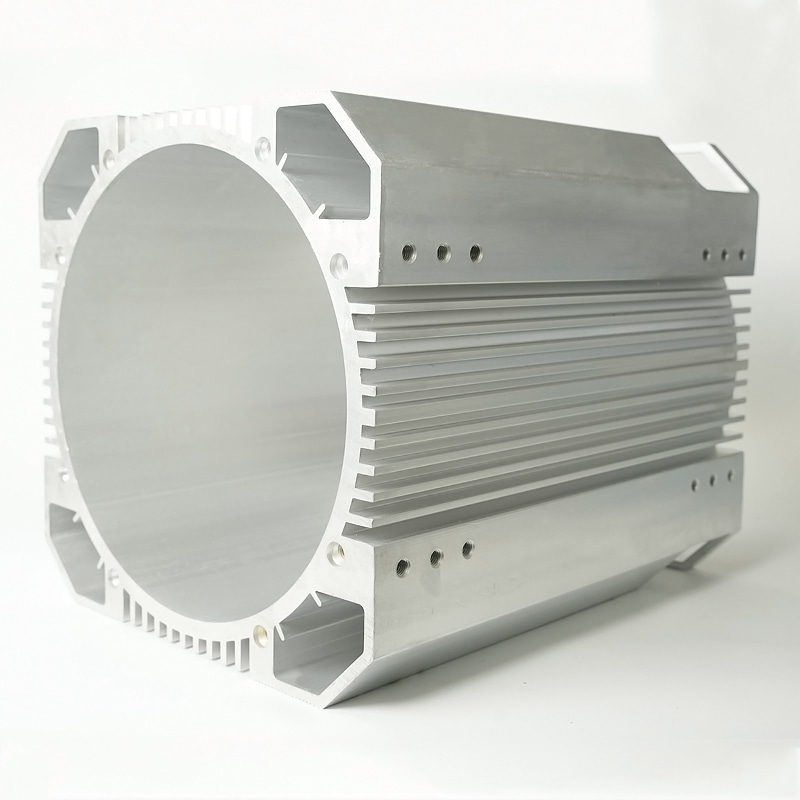

Optimalisatie van de vingeometrie en oppervlakte

De vinnen van een koellichaambehuizing zijn het belangrijkste wapen tegen hitte. Hun ontwerp is een zorgvuldige evenwichtsoefening tussen het maximaliseren van het oppervlak en het minimaliseren van de luchtstroomweerstand. Belangrijke parameters zijn onder meer de hoogte, dikte en afstand van de vin. Hogere vinnen vergroten het oppervlak, maar kunnen structureel zwak worden en de luchtstroom belemmeren als ze niet op de juiste afstand van elkaar zijn geplaatst. Dicht bij elkaar geplaatste vinnen bieden meer oppervlakte, maar kunnen gemakkelijk verstopt raken door stof of overmatige tegendruk veroorzaken voor de koelventilator. Ontwerpers maken vaak gebruik van computationele vloeistofdynamica (CFD)-simulaties om de luchtstroom en warmteoverdracht te modelleren, waardoor het vinontwerp voor een specifieke toepassing wordt geoptimaliseerd, of het nu om een compacte lichtgewicht koellichaam behuizing voor draagbare apparaten of een grote koellichaambehuizing voor toepassingen met hoog vermogen .

Het belang van thermisch interfacebeheer

Een cruciaal, maar vaak over het hoofd gezien aspect van thermisch ontwerp is het beheer van de interface tussen de warmtebron (bijvoorbeeld een CPU of LED-module) en de basis van de behuizing van het koellichaam. Zelfs microscopisch onvolmaakt contact kan een aanzienlijke thermische barrière creëren, waardoor de algehele koelprestaties drastisch worden verminderd. Om dit te verzachten, worden verschillende strategieën gebruikt:

- Thermische interfacematerialen (TIM's): Deze materialen, zoals thermische vetten, pads en faseveranderingsmaterialen, worden gebruikt om de luchtspleten tussen de twee oppervlakken op te vullen, waardoor een efficiënte warmteoverdracht wordt gegarandeerd.

- Oppervlaktevlakheid: Het is van het grootste belang dat de basis van de behuizing perfect vlak is. Door de basis tot een fijne oppervlakteafwerking te bewerken, wordt de grootte van luchtzakken geminimaliseerd.

- Opzettende druk: Het toepassen van consistente en adequate druk over het hele raakvlak zorgt voor goed contact. Het ontwerp van het montagemechanisme is daarom een integraal onderdeel van het behuizingsontwerp.

De juiste koellichaambehuizing voor uw toepassing selecteren

Met inzicht in materialen, productie en ontwerp is de laatste stap het selecteren van de juiste koellichaambehuizing voor een specifiek gebruik. De vereisten kunnen dramatisch variëren, afhankelijk van de branche en de operationele eisen van het apparaat.

Oplossingen voor elektronica met hoog vermogen en hoge dichtheid

Toepassingen zoals serverparken, stroomomvormers en krachtige grafische kaarten genereren enorme hoeveelheden warmte in een beperkte ruimte. Voor een betrouwbare koellichaambehuizing voor toepassingen met hoog vermogen moet bij het ontwerp prioriteit worden gegeven aan maximale thermische prestaties en structurele stabiliteit. Vaak gaat het om:

- Gebruikmakend van hoogwaardige aluminiumlegeringen of zelfs koperen kernen.

- Gebruikmakend van geavanceerde productie zoals schaven of smeden om zeer dichte, dunne vinnen te creëren.

- Integratie van warmtepijpen of dampkamers in de behuizing om de warmte gelijkmatiger over de vinnen te verspreiden.

- Ontwerp voor geforceerde convectie met ventilatoren met hoge statische druk.

In deze scenario's is de behuizing een cruciaal onderdeel om thermische throttling te voorkomen en de systeemstabiliteit onder piekbelastingen te garanderen.

Evenwicht tussen prestaties en draagbaarheid

De ontwerpuitdaging verschuift voor consumentenelektronica zoals laptops, tablets en smartphones. Hier is het absoluut noodzakelijk om een lichtgewicht heat sink housing for portable devices dat voor voldoende koeling zorgt zonder noemenswaardig volume of gewicht toe te voegen. Dit vereist innovatieve benaderingen:

- Het gebruik van dunne, lichtgewicht aluminiumlegeringen en het optimaliseren van de materiaalplaatsing door middel van topologie-optimalisatie.

- Het ontwerpen van de behuizing om ook als structureel chassis te fungeren, met een tweeledig doel.

- Implementatie van grafietplaten of andere geavanceerde thermische verspreidingsmaterialen.

- Door gebruik te maken van faseveranderingsmaterialen die warmte absorberen terwijl ze smelten, zorgen ze voor tijdelijke thermische buffering tijdens korte uitbarstingen van activiteit.

Het succes van moderne draagbare apparaten is sterk afhankelijk van deze geavanceerde thermische beheerstrategieën die in het behuizingsontwerp zijn ingebed.

Toekomstige trends in technologie voor koellichaambehuizingen

Het gebied van thermisch beheer evolueert voortdurend, gedreven door de niet aflatende vraag naar krachtigere en compactere elektronica. Toekomstige trends in koellichaam behuizing technologie wijst in de richting van grotere integratie, slimmere materialen en actieve koelsystemen. We zien de opkomst van ingebedde tweefasige koelsystemen, waarbij microkanalen in de behuizing zelf een koelvloeistof laten circuleren. Het gebruik van composietmaterialen, zoals aluminium-matrixcomposieten versterkt met koolstofvezels of grafeen, belooft een nog hogere thermische geleidbaarheid te leveren met behoud van een laag gewicht. Bovendien zal de integratie van sensoren en adaptieve bedieningselementen leiden tot ‘slimme’ koellichaambehuizingen die de koelprestaties dynamisch kunnen aanpassen op basis van realtime thermische belastingen, waardoor optimale efficiëntie en akoestiek worden gegarandeerd. De bescheiden behuizing van het koellichaam transformeert zo van een passief metalen onderdeel in een geavanceerde, multifunctionele thermische motor die cruciaal zal zijn voor het aandrijven van de volgende generatie technologische innovatie.