De revolutie op het gebied van elektrische voertuigen (EV) verandert het autolandschap en stelt ongekende eisen aan elk onderdeel, vooral aan de elektromotor. De kern van dit krachtige systeem wordt gevormd door een cruciaal, maar vaak over het hoofd gezien element: de motorbehuizing. Dit onderdeel doet veel meer dan alleen de motor bevatten; het garandeert zijn prestaties, levensduur en veiligheid. Onder verschillende materiële opties, aluminium motorhuis is uitgegroeid tot de onbetwiste industriestandaard. Dit artikel gaat in op de technische principes, materiaalvoordelen en economische factoren die de positie van aluminium versterken als de beste keuze voor het beschermen van de krachtige harten van moderne elektrische voertuigen.

Ontgrendel superieur thermisch beheer voor EV-motoren

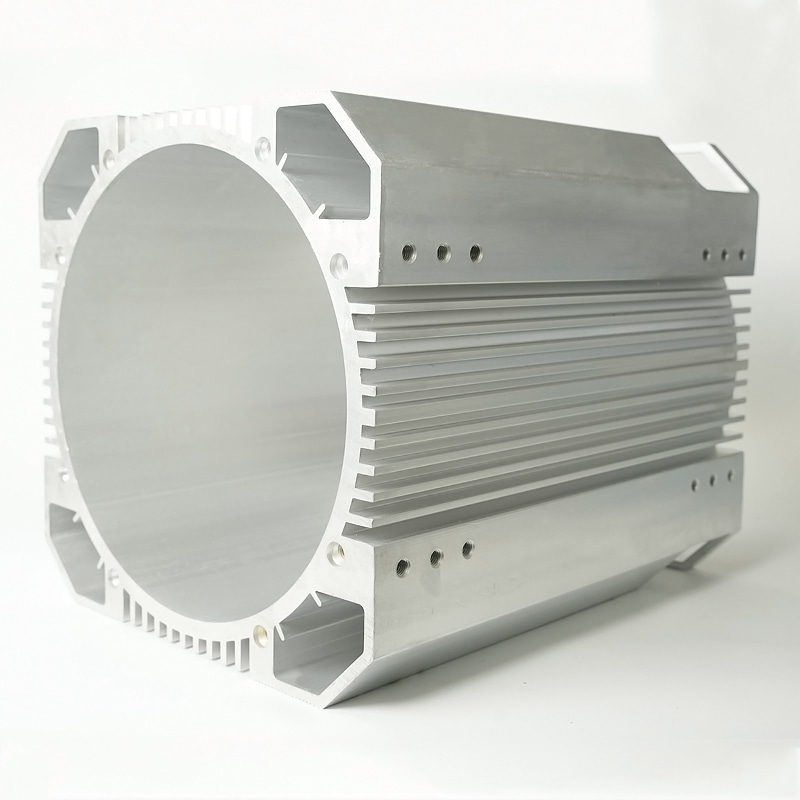

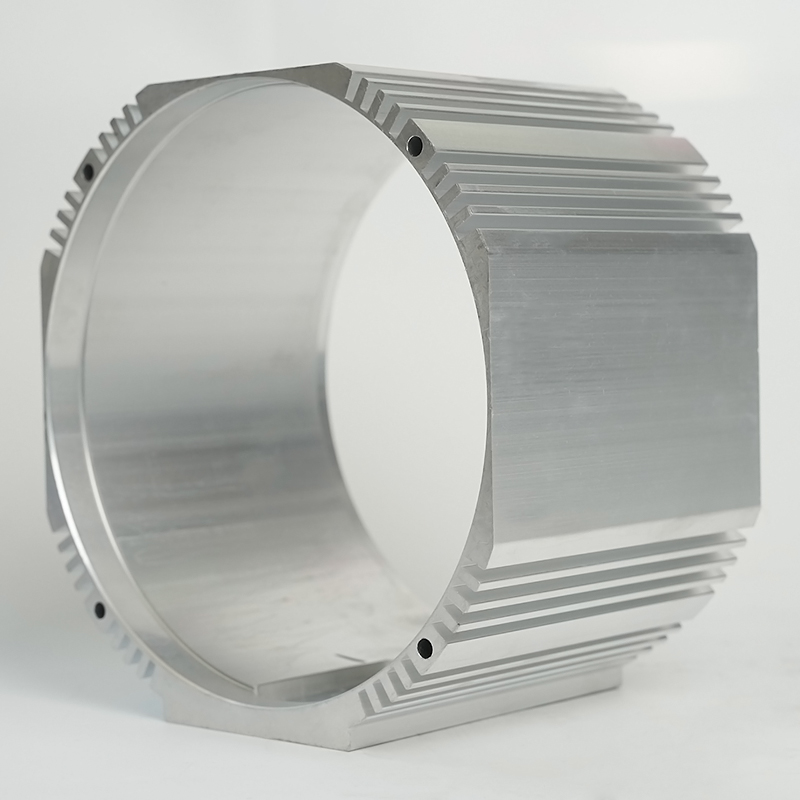

Misschien wel de meest cruciale uitdaging bij het ontwerpen van EV-motoren is het beheersen van de enorme hitte die tijdens de werking wordt gegenereerd. Overmatige hitte degradeert magneten, beschadigt wikkelingen en isolaties en vermindert de motorefficiëntie en levensduur drastisch. Dit is waar de inherente eigenschappen van aluminium onmisbaar worden. Dankzij de uitzonderlijke thermische geleidbaarheid van aluminium, ongeveer 50% hoger dan die van gietijzer, kan het fungeren als een enorm koellichaam. Het trekt de warmte efficiënt weg van de stator en rotor en verspreidt deze naar de omgeving of naar geïntegreerde koelmantels. Dit passieve koeleffect is cruciaal voor het handhaven van optimale bedrijfstemperaturen, vooral tijdens scenario's met hoge belasting, zoals snel accelereren of klimmen. Effectief thermisch beheer vertaalt zich rechtstreeks in een consistente vermogensafgifte, verbeterde veiligheid en grotere betrouwbaarheid op de lange termijn, waardoor dit een niet-onderhandelbare functie is voor EV-fabrikanten.

- Warmteafvoer: De hoge thermische geleidbaarheid van aluminium voert de warmte snel af van kritische interne componenten, waardoor hotspots worden voorkomen.

- Geïntegreerde koelkanalen: Behuizingen van gegoten aluminium kunnen worden ontworpen met complexe interne doorgangen voor vloeistofkoeling, waardoor de efficiëntie van de warmtewisseling drastisch wordt verbeterd.

- Gewicht-koelverhouding: Aluminium biedt de beste koelprestaties per gewichtseenheid, een belangrijke maatstaf in EV-ontwerp waarbij elke kilogram ertoe doet.

Vergelijking van thermische eigenschappen van behuizingsmaterialen

Om te begrijpen waarom aluminium superieur is op het gebied van thermisch beheer, is het essentieel om de belangrijkste eigenschappen ervan te vergelijken met andere potentiële materialen. De volgende tabel illustreert de grote verschillen die aluminium tot de optimale keuze maken. Hoewel materialen als staal een hoge sterkte bieden, maakt hun slechte thermische geleidbaarheid ze ongeschikt voor het beheersen van de warmtebelasting in een EV-motor. Magnesium, hoewel licht, biedt problemen met corrosie en kosten die aluminium niet heeft.

| Materiaal | Thermische geleidbaarheid (W/m·K) | Dichtheid (g/cm³) | Geschiktheid voor EV-thermisch beheer |

| Aluminiumlegering | 150 - 220 | 2.7 | Uitstekend (ideale balans tussen geleidbaarheid en gewicht) |

| Gietijzer | 50 - 60 | 7.1 | Slecht (te zwaar, lage geleidbaarheid) |

| Koolstofstaal | 45 - 65 | 7.8 | Slecht (te zwaar, lage geleidbaarheid) |

| Magnesiumlegering | 90 - 130 | 1.7 | Goed (lagere geleidbaarheid dan Al, corrosieproblemen) |

Het cruciale voordeel van gewichtsvermindering bij elektrische voertuigen

In de wereld van elektrische voertuigen is gewicht de eeuwige vijand van efficiëntie. Elke kilogram die aan de massa van het voertuig wordt toegevoegd, vereist meer energie om te versnellen en te vertragen, waardoor de actieradius per oplaadbeurt direct afneemt. De lichtgewicht aluminium motorhuis biedt hier een aanzienlijk voordeel. Aluminium heeft ongeveer een derde van de dichtheid van staal, waardoor de onafgeveerde massa van de aandrijflijn aanzienlijk kan worden verminderd. Deze gewichtsbesparing betreft niet alleen de behuizing zelf; het creëert een virtueuze cyclus. Een lichtere motorbehuizing kan leiden tot een lichter geheel chassis en ophangingssysteem, waardoor de winst in bereik verder wordt vergroot. Voor consumenten vertaalt dit zich direct in minder bezoeken aan laadpalen en lagere exploitatiekosten. Voor fabrikanten betekent dit dat ze moeten kunnen voldoen aan strenge efficiëntievoorschriften of mogelijk een kleiner, goedkoper accupakket moeten gebruiken om een beoogde actieradius te bereiken, wat een belangrijke kostenbesparende factor is.

- Uitgebreid bereik: Het verminderen van de massa is een van de meest effectieve manieren om de energie-efficiëntie van een elektrische auto te verbeteren en de actieradius met één oplaadbeurt te maximaliseren.

- Verbeterde prestaties: Lichtere componenten verbeteren de voertuigdynamiek, het rijgedrag en de acceleratie dankzij een betere vermogen-gewichtsverhouding.

- Algemeen voertuigontwerp: Gewichtsbesparingen in de motor kunnen worden besteed aan andere functies, zoals verbeterde veiligheidssystemen of meer interieurvoorzieningen, zonder dat dit ten koste gaat van het totale voertuiggewicht.

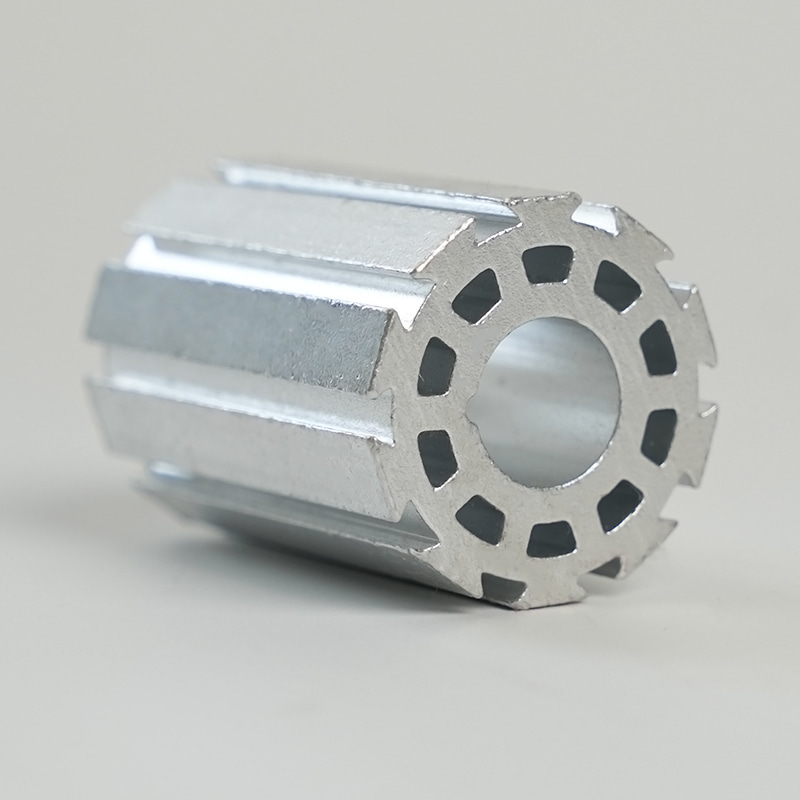

Onderzoek naar productieprocessen voor aluminium behuizingen

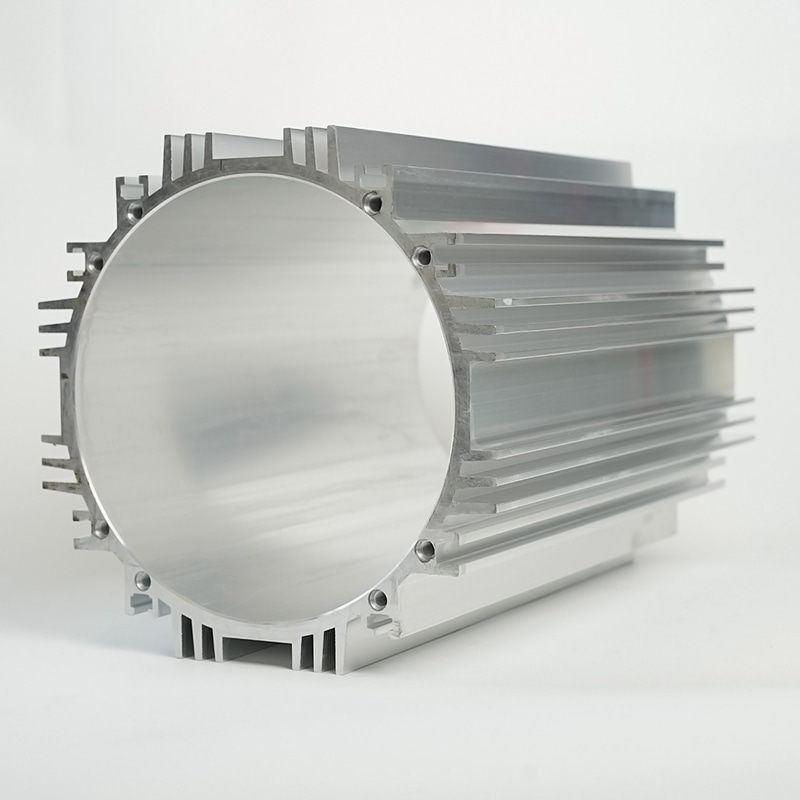

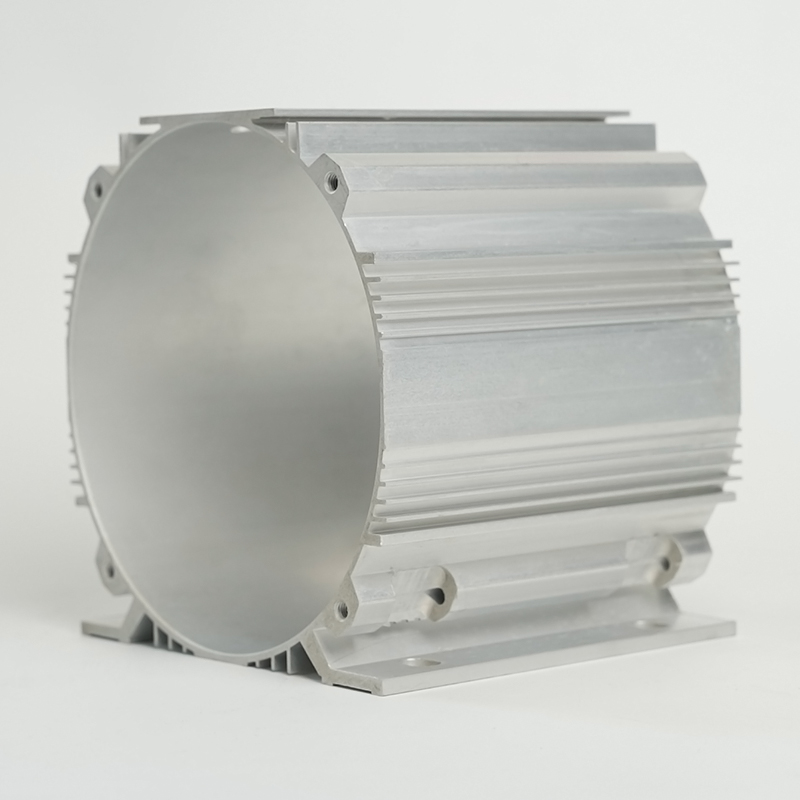

De dominantie van aluminium wordt ook mogelijk gemaakt door geavanceerde en kosteneffectieve productieprocessen die perfect geschikt zijn voor de productie van elektrische voertuigen in grote volumes. De twee belangrijkste methoden voor het maken aluminium gegoten motorhuis De eenheden zijn hogedrukspuitgieten (HPDC) en lagedrukspuitgieten (LPDC), elk met duidelijke voordelen. HPDC staat bekend om zijn ongelooflijke productiesnelheid en het vermogen om in één stap onderdelen met complexe geometrieën, dunne wanden en uitstekende oppervlakteafwerking te maken. Dit maakt het ideaal voor de ingewikkelde vormen die nodig zijn voor koelvinnen en interne kanalen. LPDC daarentegen produceert onderdelen met minder porositeit en een hogere mechanische sterkte, die zouden kunnen worden gekozen voor toepassingen die extreme structurele integriteit vereisen. Door de keuze van het proces kunnen ingenieurs de eigenschappen van de behuizing afstemmen op specifieke prestatie-eisen, terwijl de economische levensvatbaarheid voor massaproductie behouden blijft.

- Hogedrukspuitgieten (HPDC): Het beste voor de productie van grote volumes van complexe, dunwandige vormen met geïntegreerde functies.

- Lagedruk spuitgieten (LPDC): Biedt superieure mechanische eigenschappen en een lagere porositeit, ideaal voor zwaar belaste componenten.

- Zandgieten: Gebruikt voor prototypebehuizingen met zeer grote of kleine volumes, waarbij de gereedschapskosten voor spuitgieten onbetaalbaar zijn.

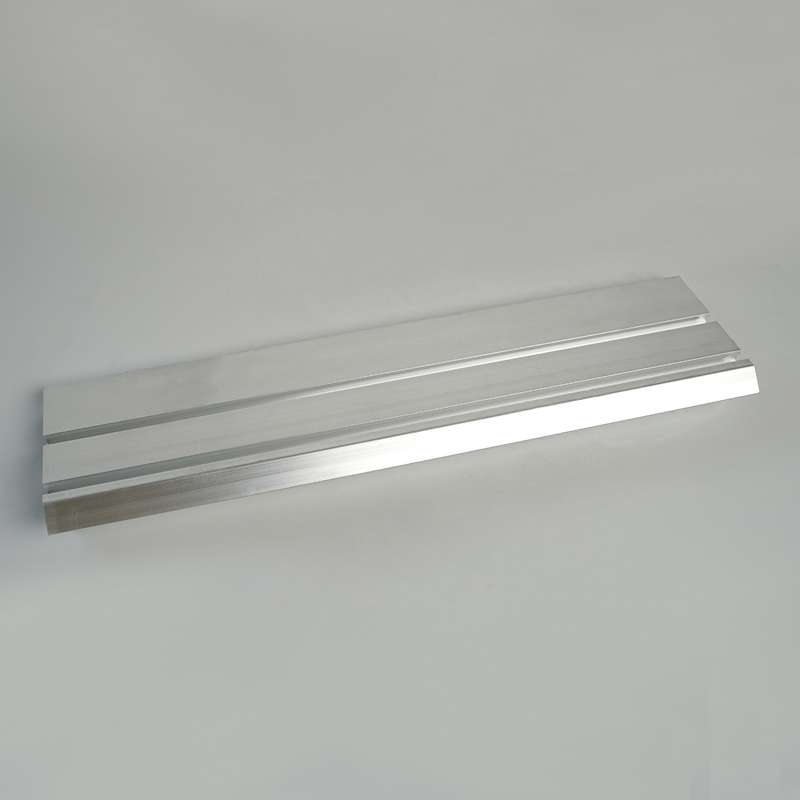

- Extrusie: Soms gebruikt voor het maken van eenvoudigere, uniforme profielen die kunnen worden bewerkt en geassembleerd tot een behuizingsstructuur.

HPDC versus LPDC voor EV-motorbehuizingen

Het selecteren van de juiste spuitgietmethode is een cruciale beslissing in de ontwerpfase. Bij de keuze zijn factoren als de complexiteit van de onderdelen, de vereiste mechanische eigenschappen, het productievolume en de kosten in evenwicht. Hogedrukspuitgieten is de beste keuze voor de meeste EV-toepassingen met grote volumes vanwege de snelheid en ontwerpflexibiliteit. Voor prestatiemotoren waarbij de behuizing een cruciaal structureel element is, kan lagedrukspuitgieten echter worden gespecificeerd vanwege de verbeterde integriteit ervan. In de volgende tabel worden de belangrijkste verschillen opgesomd om typische gebruiksscenario's te illustreren.

| Parameter | Hogedrukspuitgieten (HPDC) | Lagedruk spuitgieten (LPDC) |

| Productiesnelheid | Zeer hoog | Gematigd |

| Deel Complexiteit | Uitstekend (dunne muren, fijne details) | Goed (minder detail dan HPDC) |

| Mechanische sterkte | Goed | Uitstekend |

| Porositeit | Hoger (kan worden verzacht met vacuümondersteuning) | Lager |

| Typische toepassing | Hoogvolume productiebehuizingen | Prestatie- of ruimtevaartmotorbehuizingen |

Duurzaamheid en corrosiebestendigheid in zware omgevingen

Een EV-motorbehuizing moet een fort zijn, dat gevoelige elektromagnetische componenten beschermt tegen de externe omgeving en tegelijkertijd de hele levensduur van het voertuig meegaat. Aluminium vormt van nature een dunne, harde oxidelaag op het oppervlak wanneer het wordt blootgesteld aan lucht. Deze laag is zeer stabiel en voorkomt verdere oxidatie, waardoor deze uitstekend bestand is tegen corrosie door vocht, strooizout en chemicaliën. Deze inherente eigenschap kan verder worden verbeterd door middel van verschillende corrosiebestendigheid van aluminium behuizing behandelingen zoals chromaatconversiecoating (Alodine) of poedercoating. Deze duurzaamheid zorgt ervoor dat de behuizing zijn structurele integriteit en beschermende eigenschappen behoudt, zelfs in de meest veeleisende klimaten, waardoor voortijdige uitval wordt voorkomen en betrouwbaarheid op lange termijn wordt gegarandeerd. Dit verlaagt de totale eigendomskosten voor de consument en minimaliseert garantieclaims voor de fabrikant.

- Natuurlijke oxidelaag: Biedt een passieve bescherming tegen corrosieve elementen, waardoor de integriteit op lange termijn wordt gegarandeerd.

- Oppervlaktebehandelingen: Anodiseren of poedercoaten kan worden toegepast om de oppervlaktehardheid en corrosieweerstand nog verder te verbeteren voor extreme omgevingen.

- Slagvastheid: Aluminiumlegeringen kunnen zo worden samengesteld dat ze een uitstekende taaiheid bieden en de motor beschermen tegen fysieke schade door wegresten of kleine schokken.

Afscherming tegen elektromagnetische interferentie (EMI)

Elektromotoren zijn krachtige bronnen van elektromagnetische interferentie (EMI), die gevoelige elektronica in de buurt, zoals de boordcomputers, sensoren en communicatiesystemen van het voertuig, ernstig kunnen verstoren. Een belangrijke maar vaak onzichtbare functie van de EMI-afschermende aluminium behuizing is om te fungeren als een kooi van Faraday. Als geleidend materiaal houdt aluminium effectief de elektromagnetische velden tegen die worden gegenereerd door de wisselstromen in de motor. Deze afscherming is cruciaal voor de elektromagnetische compatibiliteit (EMC) en zorgt ervoor dat de talrijke digitale systemen van de EV storingsvrij werken. Zonder de juiste afscherming kunnen kritische signalen beschadigd raken, wat kan leiden tot storingen, foutcodes en een verminderde rijervaring. Het gebruik van een enkele, naadloze behuizing van gegoten aluminium zorgt voor een superieure en continue afscherming vergeleken met assemblages gemaakt uit meerdere onderdelen.

- Kooi-effect van Faraday: De geleidende behuizing houdt elektromagnetische velden binnenin vast, waardoor wordt voorkomen dat deze naar buiten uitstralen en andere elektronica verstoren.

- Naadloos ontwerp: Door spuitgieten is een constructie uit één stuk mogelijk die gaten en naden, die potentiële lekkagepunten voor EMI zijn, minimaliseert.

- Aarding: De behuizing biedt een perfect aardingspad voor elektrische ruis, waardoor de afschermingseffectiviteit verder wordt verbeterd.

Veelgestelde vragen

Waarom is aluminium beter dan plastic voor EV-motorbehuizingen?

Hoewel bepaalde hoogwaardige kunststoffen in sommige automobieltoepassingen worden gebruikt, is aluminium overweldigend superieur voor EV-motorbehuizingen vanwege drie cruciale redenen: thermisch beheer, structurele integriteit en EMI-afscherming. Kunststoffen zijn over het algemeen thermische isolatoren, wat betekent dat ze warmte in de motor vasthouden, wat leidt tot snelle oververhitting en defecten. Aluminium trekt als geleider warmte weg. Ten tweede zijn de structurele sterkte en stijfheid van aluminium noodzakelijk om de krachtige interne componenten te ondersteunen en nauwkeurige toleranties te behouden onder hoge koppelbelastingen en trillingen. Ten slotte is aluminium een inherente geleider die zorgt voor een essentiële afscherming van elektromagnetische interferentie (EMI), die kunststoffen niet kunnen bieden tenzij ze zijn bedekt met een geleidend materiaal, wat de kosten en complexiteit verhoogt.

Zijn er nadelen aan het gebruik van aluminium voor motorbehuizingen?

Het belangrijkste compromis met aluminium, vergeleken met materialen als staal, is de lagere sterkte en hardheid van de grondstoffen. Dit wordt echter effectief verzacht door intelligente engineering. Ingenieurs gebruiken specifieke aluminiumlegeringen met hoge sterkte en ontwerpen de behuizing met strategische ribbels, dikkere secties en geoptimaliseerde geometrieën om de nodige stijfheid en sterkte te bereiken. Hoewel de grondstofkosten van aluminium hoger kunnen zijn dan die van ijzer, zijn de totale kosten bovendien vaak lager vanwege de besparingen bij de productie (bijvoorbeeld snellere gietcycli) en de voordelen van gewichtsvermindering (bijvoorbeeld een groter bereik, een kleiner batterijformaat). Daarom wegen de voordelen, gezien vanuit het perspectief van het volledige systeem, ruimschoots op tegen de initiële materiële overwegingen.

Hoe verhouden de kosten van een aluminium behuizing zich tot andere materialen?

Bij het evalueren van de kosten is het van cruciaal belang om verder te kijken dan de simpele prijs per kilogram van de grondstof. Een Total Value Engineering-analyse laat dat zien aluminium motorhuis levert vaak lagere totale kosten op. Hoewel de ruwe aluminiumlegering misschien duurder is dan gietijzer, betekent de lagere dichtheid van aluminium dat je minder materiaal per volume gebruikt. Belangrijker nog is dat het hogedrukspuitgietproces voor aluminium extreem snel en efficiënt is, wat leidt tot lagere productiekosten per onderdeel bij hoge volumes. De grootste besparingen worden gerealiseerd in de operationele fase van het voertuig: de gewichtsvermindering verbetert direct de energie-efficiëntie, waardoor autofabrikanten potentieel een kleiner, goedkoper accupakket kunnen gebruiken om hetzelfde rijbereik te bereiken, wat een enorme kostenbesparing betekent.

Kunnen aluminium motorbehuizingen worden gerecycled?

Ja, dit is een van de belangrijkste milieuvoordelen van aluminium. Aluminium is 100% recycleerbaar zonder verlies van zijn inherente eigenschappen. Het recyclingproces voor aluminium vereist slechts ongeveer 5% van de energie die nodig is om primair aluminium uit bauxieterts te produceren. Aan het einde van de levensduur van een elektrisch voertuig kan de aluminium motorbehuizing eenvoudig worden gescheiden en gerecycled tot hoogwaardig materiaal voor nieuwe gietstukken, waardoor een gesloten levenscyclus ontstaat. Deze uitmuntende recycleerbaarheid vermindert de totale ecologische voetafdruk van het voertuigproductieproces aanzienlijk en sluit perfect aan bij het duurzame ethos van de elektrische mobiliteitsindustrie.

Wat zijn de belangrijkste ontwerpoverwegingen voor een aluminium EV-motorbehuizing?

Het ontwerpen van een effectieve behuizing is een complexe multidisciplinaire inspanning. Belangrijke overwegingen zijn onder meer: Thermisch ontwerp: Het integreren van efficiënte koelpaden (bijvoorbeeld watermantels) en het maximaliseren van het oppervlak voor warmteafvoer. Structurele analyse: Ervoor zorgen dat de behuizing torsiereacties, trillingen en schokbelastingen kan weerstaan zonder buiten aanvaardbare grenzen door te buigen. EMI/RFI-afscherming: Ontwerpen voor continuïteit en effectieve afdichting bij verbindingen om elektromagnetische emissies te beperken. Maakbaarheid: Het onderdeel ontwerpen voor het spuitgietproces, rekening houdend met de juiste trekhoeken en variaties in de wanddikte minimaliseren. Assemblage-integratie: Inclusief nauwkeurige montagepunten voor de motor, lagers en andere voertuigonderdelen, en afdichtingsoppervlakken voor weersbestendigheid.