Inzicht in vorkheftruck geëxtrudeerde motorbehuizing

In de veeleisende wereld van materiaalbehandeling en logistiek staat de vorkheftruck als een onmisbaar werkpaard. De kern van het elektrische aandrijfsysteem ligt een kritieke component: de motorbehuizing. In het bijzonder de vorkheftruck geëxtrudeerde motorbehuizing is een voorkeurskeuze geworden voor fabrikanten die op zoek zijn naar duurzaamheid, efficiëntie en thermische prestaties. In tegenstelling tot behuizingen gemaakt door andere processen zoals gieten of fabricage, omvat extrusie het dwingen van aluminium of een andere legering door een dobbelsteen om een continu profiel te creëren met een constante dwarsdoorsnede. Deze methode schenkt unieke eigenschappen die uitzonderlijk goed geschikt zijn voor de harde vorkheftrucks die vaak tegenkomen. Deze gids gaat diep in op de ingewikkeldheden van deze vitale component, waarbij de voordelen, productie -nuances en belangrijke selectiecriteria worden onderzocht.

Belangrijkste voordelen van geëxtrudeerd aluminium voor motorbehuizingen

De keuze van het materiaal- en productieproces voor een motorbehuizing is van het grootste belang, waardoor de prestaties en de levensduur van de motor van de vorkheftruck direct worden beïnvloed. Geëxtrudeerd aluminium biedt een dwingende reeks voordelen die het superieur maken aan alternatieven voor deze specifieke toepassing.

Superieur thermisch management

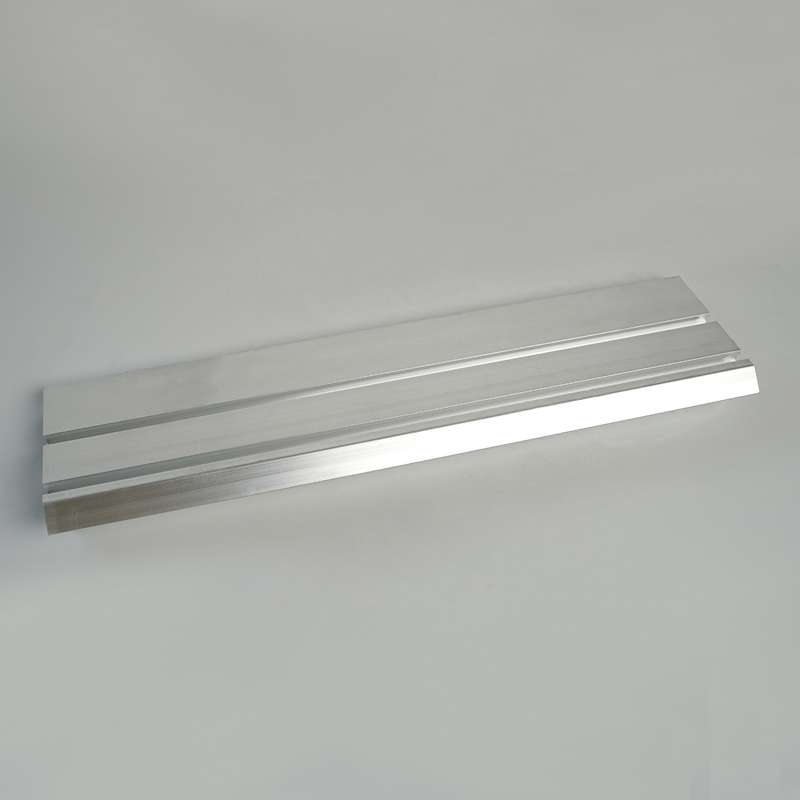

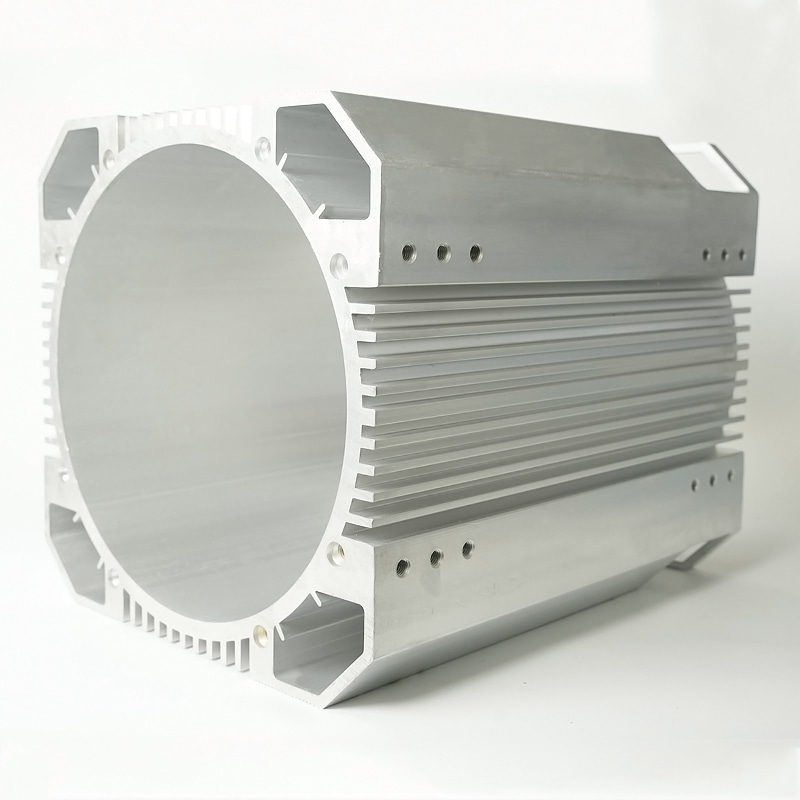

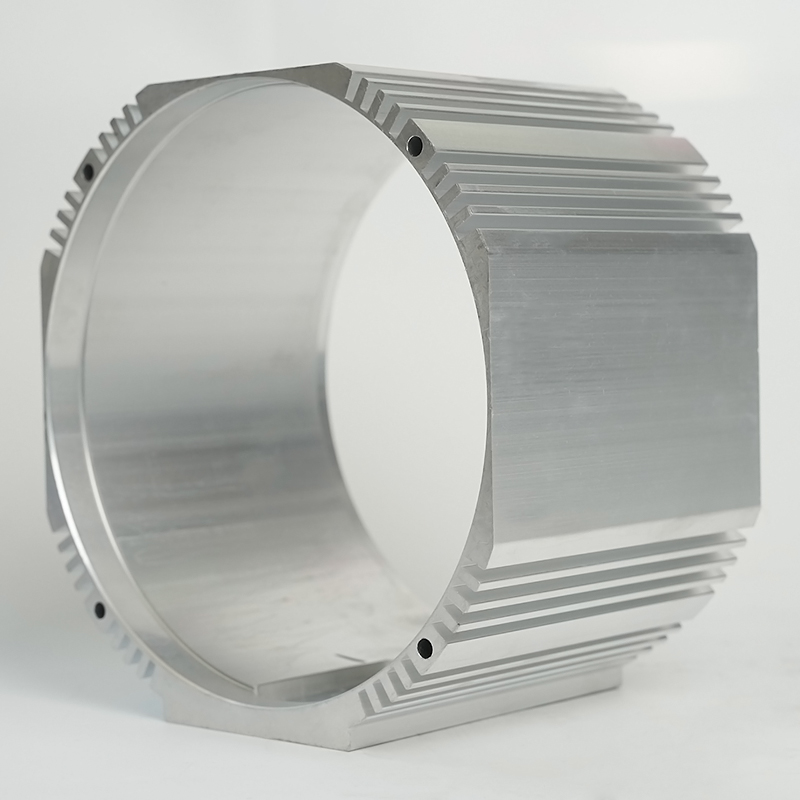

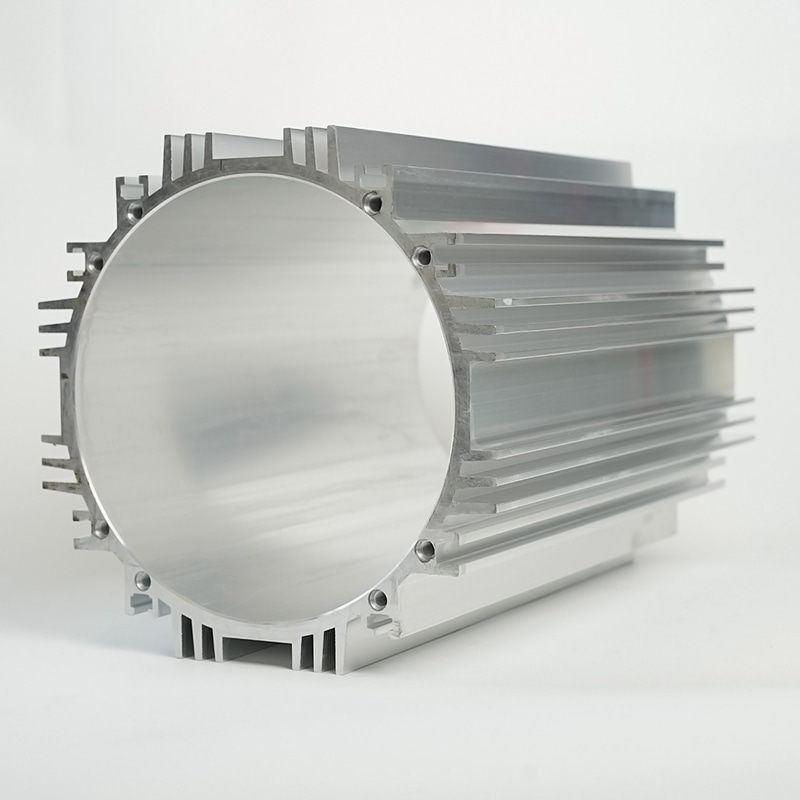

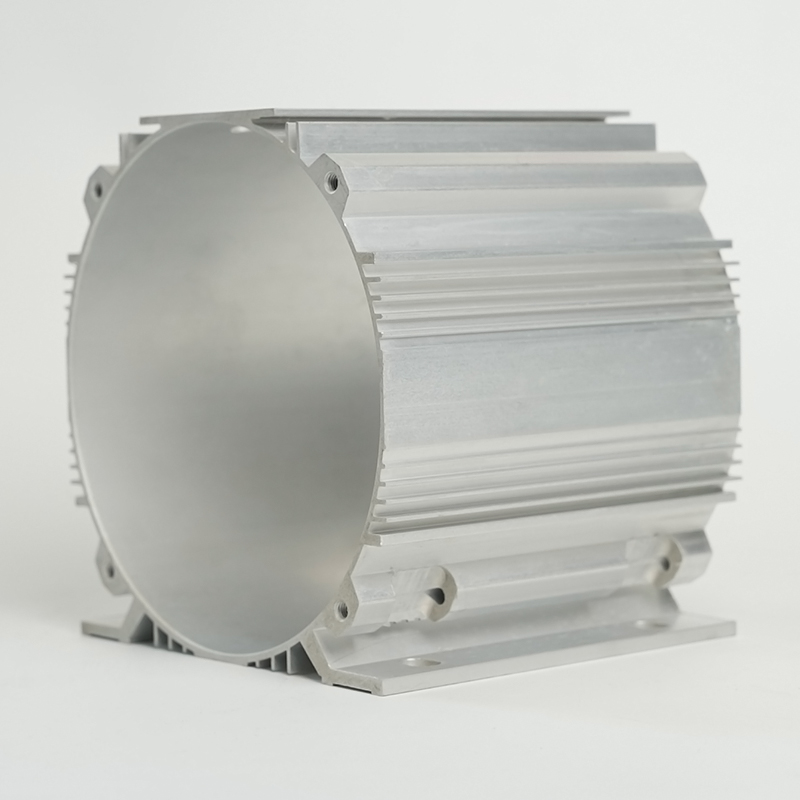

Een van de belangrijkste uitdagingen in het ontwerp van elektrische motor is warmtedissipatie. Overmatige warmte kan isolatie afbreken, magnetische eigenschappen verminderen en uiteindelijk leiden tot motorfalen. De geëxtrudeerde aluminium motorbehuizing warmtedissipatie Mogelijkheden is misschien wel het grootste troef. Het extrusieproces maakt het mogelijk om ingewikkelde koelvinnen in het ontwerp in een enkele, naadloze stap in het ontwerp te integreren. Deze vinnen vergroten het oppervlak van de behuizing drastisch en vergemakkelijken efficiëntere warmteoverdracht van de interne stator en wikkelingen naar de omliggende lucht. Vergeleken met een gietijzeren behuizing, die meer als een koellichaam werkt, bevordert een geëxtrudeerde aluminium behuizing actief koeling, waardoor een compacter motorontwerp of hogere vermogensdichtheid mogelijk is zonder het risico op oververhitting.

Opmerkelijke sterkte-gewichtsverhouding

Aluminiumlegeringen die in extrusie worden gebruikt, zoals 6061 en 6063, bieden een uitzonderlijke structurele sterkte en blijven opmerkelijk lichtgewicht. Deze hoge sterkte-gewichtsverhouding is cruciaal voor elektrische vorkheftrucks, waarbij het verminderen van het totale voertuiggewicht zich direct vertaalt in verhoogde energie-efficiëntie en een langere levensduur van de batterij per lading. Een lichtere motorbehuizing draagt bij aan een lager zwaartepunt, waardoor de stabiliteit en manoeuvreerbaarheid van de vorkheftruck wordt verbeterd. Bij het contrasteren van het gewicht kan een geëxtrudeerde aluminium behuizing tot 60% lichter zijn dan een equivalente behuizing gemaakt van gietijzer, een kritieke factor in het ontwerp van elektrische voertuigen waar elke kilogram van belang is voor operationeel bereik en prestaties.

Ontwerp flexibiliteit en consistentie

Het extrusieproces biedt een ongeëvenaarde ontwerpflexibiliteit. Ingenieurs kunnen complexe dwarsdoorsnedeprofielen maken die moeilijk of onmogelijk zouden zijn economisch te bereiken met andere productiemethoden. Dit omvat niet alleen externe koelvinnen, maar ook interne kanalen voor verbeterde luchtstroom- of montagefuncties. Bovendien produceert extrusie onderdelen met uitstekende dimensionale consistentie en gladde oppervlakteafwerkingen over de gehele lengte van het profiel. Deze consistentie zorgt voor een nauwkeurige pasvorm bij andere componenten, vereenvoudigt de montage en vermindert de behoefte aan secundaire bewerkingen, waardoor de productiekosten worden verlaagd en de totale kwaliteitscontrole wordt verbeterd.

Het selecteren van de juiste motorbehuizing voor uw vorkheftruck

Het kiezen van de juiste motorbehuizing is geen one-size-fits-all-beslissing. Het vereist een zorgvuldige evaluatie van verschillende factoren om optimale prestaties, levensduur en kosteneffectiviteit voor uw specifieke toepassing te garanderen. De zoektocht naar de Beste materiaal voor vorkheftruckmotorbehuizing leidt vaak tot geëxtrudeerd aluminium, maar begrijpen waarom de sleutel is.

Kritische selectiecriteria

Overweeg bij het opgeven van een motorbehuizing de volgende parameters:

- Application Duty Cycle: Hoe intensief wordt de vorkheftruck gebruikt? Hoge dienstcycli in distributiecentra genereren meer warmte en eisen de superieure koeling van extrusie.

- Bedrijfsomgeving: Zal de vorkheftruck binnenshuis, buitenshuis of in corrosieve omgevingen zoals koelopslagfaciliteiten worden gebruikt? Aluminium vormt natuurlijk een beschermende oxidelaag, die een goede corrosieweerstand biedt.

- Gewichtsbeperkingen: Is de vorkheftruck ontworpen voor maximale energie -efficiëntie? De gewichtsbesparing van aluminium heeft direct invloed op de prestaties van de batterij.

- Thermische vereisten: Wat is de maximale bedrijfstemperatuur van de motor? Het ontwerp moet effectief de warmte die wordt gegenereerd bij piekbelasting afwijzen.

- Budgettaire overwegingen: Hoewel de initiële gereedschapskosten voor extrusie-sterft hoog kunnen zijn, zijn de kosten per eenheid voor de productie van een hoge volume zeer concurrerend, vooral bij het overwegen van de vermindering van de secundaire verwerking.

Materiaalvergelijking: geëxtrudeerde aluminium versus alternatieven

Om een geïnformeerde beslissing te nemen, is het essentieel om geëxtrudeerd aluminium te vergelijken met andere gemeenschappelijke woonmaterialen. De volgende tabel schetst de belangrijkste verschillen en benadrukt waarom extrusie vaak de voorkeurskeuze is voor moderne elektrische vorkheftrucks.

De onderstaande tabel biedt een vergelijkende analyse van verschillende motorbehuizingsmaterialen:

| Materiaal/proces | Gewicht | Thermische geleidbaarheid | Kracht | Kosteneffectiviteit (hoog volume) | Ontwerpflexibiliteit |

|---|---|---|---|---|---|

| Geëxtrudeerd aluminium | Laag | Hoog | Hoog | Hoog | Hoog |

| Gietijzer | Erg hoog | Laag | Erg hoog | Medium | Laag |

| Gefabriceerd staal | Hoog | Medium | Hoog | Laag (arbeidsintensief) | Medium |

| Gegoten aluminium | Laag | Medium | Medium | Medium | Medium |

Zoals de tabel aantoont, biedt geëxtrudeerd aluminium een optimale balans van laag gewicht, hoge thermische geleidbaarheid en uitstekende sterkte. Hoewel gietijzer een grotere sterkte biedt, zijn het gewicht en slechte thermische prestaties belangrijke nadelen voor elektrische vorkheftrucks. G vervaardigd staal is veelzijdig maar vaak duurder vanwege arbeidskosten. Gestart aluminium is een goed alternatief, maar kan meestal niet hetzelfde niveau van complexiteit van thermische beheer als extrusie bereiken.

Onderhoud en duurzaamheid van geëxtrudeerde motorbehuizingen

De levensduur van het aandrijfsysteem van een vorkheftruck is sterk afhankelijk van de veerkracht van zijn componenten. Een veel voorkomende vraag onder onderhoudsprofessionals is met betrekking tot de Duurzaamheid van geëxtrudeerde motorbehuizing in vorkheftrucks . Gelukkig staan geëxtrudeerde aluminium behuizingen bekend om hun robuuste aard.

Inherente duurzaamheidskenmerken

Geëxtrudeerde aluminium behuizingen zijn inherent duurzaam vanwege de eigenschappen van het materiaal en het productieproces. De gebruikte aluminiumlegeringen worden gekozen voor hun mechanische sterkte, weerstand tegen impact en het vermogen om de trillingen te weerstaan die inherent zijn aan vorkheftruckwerkzaamheden. De monolithische structuur van een geëxtrudeerd profiel, zonder lassen of gewrichten in zijn longitudinale richting, elimineert potentiële faalpunten die zich kunnen ontwikkelen in gefabriceerde ontwerpen. Deze constructie uit één stuk biedt een superieure structurele integriteit en zorgt ervoor dat de huisvesting de delicate interne componenten kan beschermen-statator, rotor en lagers-van fysieke schade en milieuverontreinigingen gedurende jaren van inspannend gebruik.

Onderhouds- en corrosieweerstand

Het handhaven van een geëxtrudeerde motorbehuizing is opmerkelijk eenvoudig. De gladde oppervlakte -afwerking, een natuurlijk resultaat van het extrusieproces, maakt het moeilijk voor vuil en vuil om te hechten, waardoor gemakkelijk reiniging mogelijk is. De inherente corrosieweerstand van aluminium betekent dat het niet zal roesten, zelfs niet in vochtige omgevingen. In met name agressieve omgevingen, zoals die met chemische blootstelling of zout water, kunnen extra oppervlaktebehandelingen zoals poedercoating of anodiseren echter op de behuizing worden toegepast om een extra beschermingslaag te bieden. Dit verbetert de Corrosiebestendige vorkheftruckmotorbehuizing Eigenschappen, waarvoor op lange termijn betrouwbaarheid en een ongerept uiterlijk met minimale onderhoudsinspanningen zorgen.

Het extrusieproductieproces heeft uitgelegd

Inzicht in hoe deze behuizingen worden gemaakt, biedt een dieper inzicht in hun kwaliteit en prestaties. Het proces van het creëren van een Custom geëxtrudeerde motorbehuizing voor elektrische vorkheftrucks is een precieze en fascinerende technische prestatie.

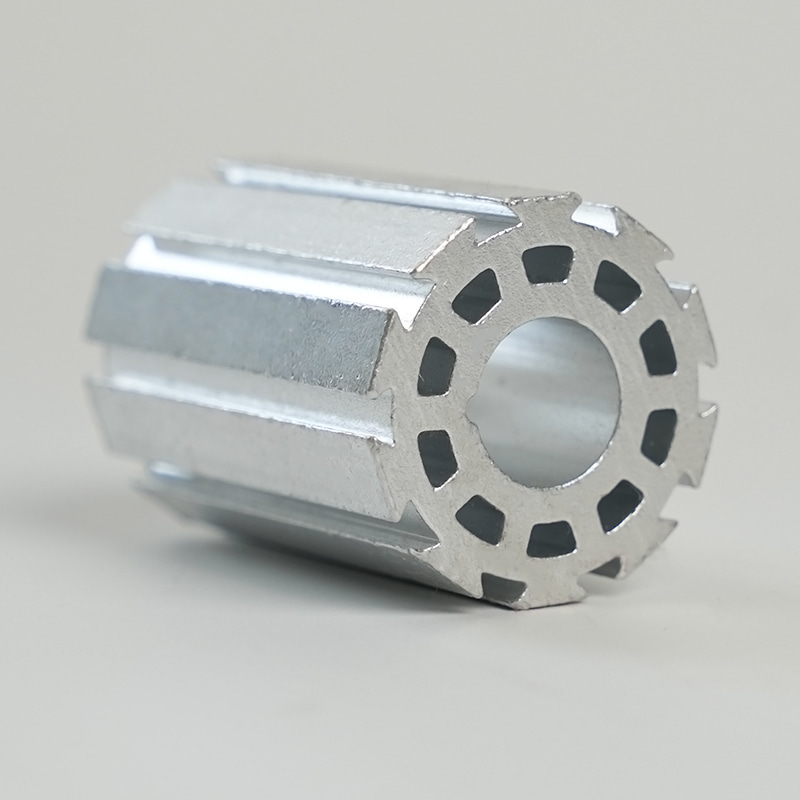

Van billet tot profiel: een stapsgewijze overzicht

De reis begint met een cilindrische billet van aluminiumlegering, die wordt verwarmd tot een specifieke temperatuur waar het zacht maar niet gesmolten wordt. Deze verwarmde knuppel wordt vervolgens in een container geladen binnen een grote hydraulische pers. Een RAM oefent enorme druk uit en dwingt het verzacht aluminium door een op maat ontworpen stalen dobbelsteen. De vorm van de opening van de matrijs bepaalt het dwarsdoorsnedeprofiel van de extrusie. Terwijl het aluminium uit de dobbelsteen tevoorschijn komt, wordt het op een run-out tafel getrokken en gekoeld, vaak met lucht of water om de gewenste materiaaleigenschappen te bereiken. Het lange, continue profiel wordt vervolgens uitgerekt om het recht te zetten en interne spanningen te verlichten voordat het naar de vereiste lengtes wordt gesneden. Deze individuele woningen ondergaan vervolgens een precisiebewerking om specifieke functies te creëren, zoals lagerstoelen, montagegaten en connectorpoorten, wat resulteert in een eindproduct dat klaar is voor montage.

Waarom aanpassingen ertoe doen

De ware extrusiekracht ligt in zijn vermogen tot aanpassing. Fabrikanten zijn niet beperkt tot standaardvormen. Door een aangepaste dobbelsteen te ontwerpen, kunnen ze een behuizing maken die perfect is afgestemd op de toepassing ervan. Dit omvat:

- Het optimaliseren van het aantal, de vorm en de grootte van koelvinnen voor maximale warmtedissipatie op basis van thermische simulatiegegevens.

- Montagebeugels of kabelleidingen integreren rechtstreeks in het profiel, waardoor extra onderdelen worden geëlimineerd.

- Interne labyrint of kanalen maken om de luchtstroom in een specifiek patroon over de motor te begeleiden.

Dit vermogen om een holistische oplossing te ontwerpen, in plaats van een standaardbehuizing aan te passen, zorgt voor aanzienlijke prestatieverbeteringen en kan leiden tot een meer compacte en geïntegreerde eindmotoresamenstelling.

Toekomstige trends in motorwoningenontwerp

De evolutie van vorkheftrucktechnologie, met name met de snelle acceptatie van elektrische stroom, blijft innovatie in componentontwerp stimuleren. De rol van de motorbehuizing breidt zich uit voorbij een eenvoudige beschermende schaal.

Integratie en lichtgewicht

De trend naar verdere integratie en lichtgewicht versnelt. Toekomstige geëxtrudeerde motorbehuizingen kunnen worden ontworpen om functionaliteit uit andere aangrenzende componenten op te nemen, die fungeren als een structureel element van de aandrijfeenheid zelf. Het gebruik van zelfs aluminiumlegeringen met een hogere sterkte en geavanceerde extrusietechnieken zal de grenzen van gewichtsvermindering blijven verleggen zonder de sterkte of duurzaamheid in gevaar te brengen. Bovendien is de focus op kosteneffectieve geëxtrudeerde woningen oplossingen zal intensiveren, aangedreven door de noodzaak om elektrische vorkheftrucks toegankelijker te maken. Vooruitgang in het Die-ontwerp- en procesautomatisering zal helpen om de initiële investering en de kosten per eenheid van deze aangepaste componenten te verlagen, waardoor de positie van Extrusion als de productiemethode voor krachtige motorbehuizingen in de materiaalbehandelingsindustrie voor de komende jarenlang wordt gestold.