1. De kernrol van koellichaamhuisvesting in automobielkoelsystemen

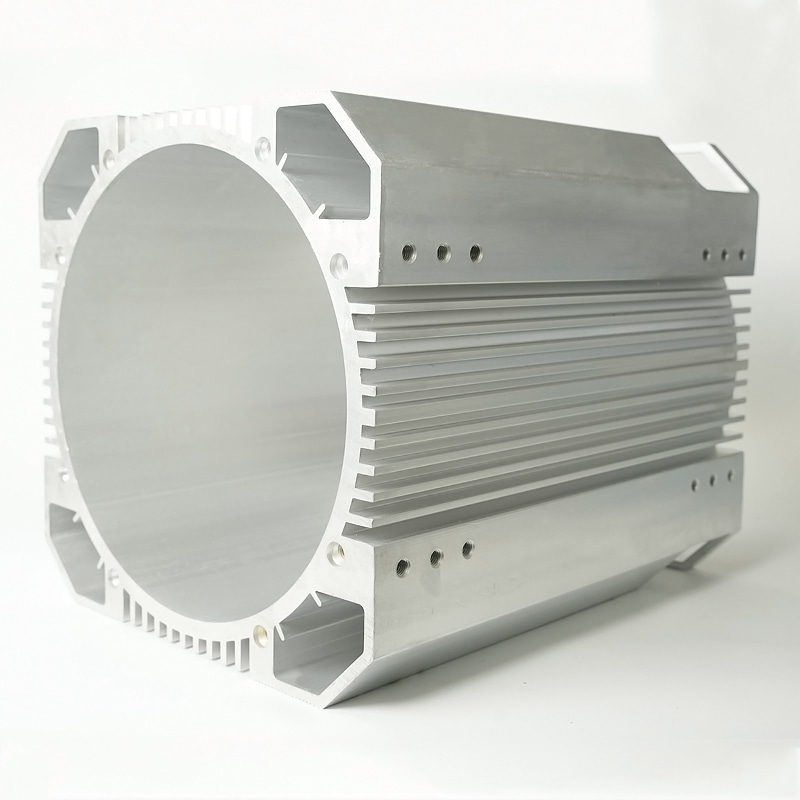

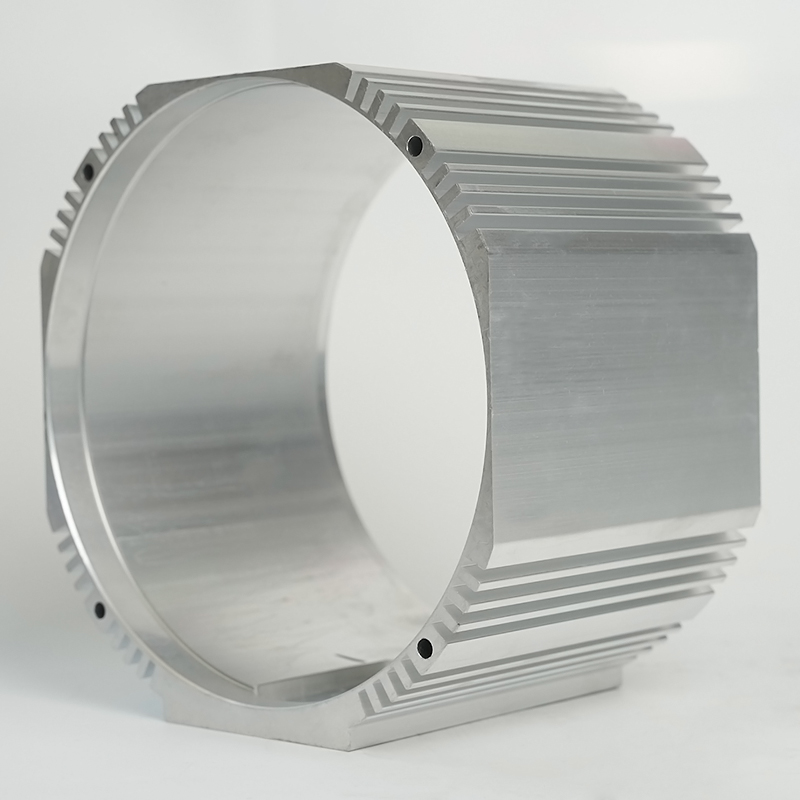

Automotoren genereren veel warmte tijdens het gebruik. Als ze niet op tijd kunnen worden verspreid, zullen onderdelen oververhit raken en falen en zelfs veiligheidsrisico's veroorzaken. HULT SUCKE HUIDING De belangrijkste functie is om snel de warmte te exporteren die wordt gegenereerd door belangrijke componenten zoals motoren en versnellingsbakken door middel van efficiënte warmtegeleiding en warmtestraling om de werking van het systeem binnen een veilig temperatuurbereik te behouden. De functie ervan wordt specifiek weerspiegeld in de volgende aspecten:

Ten eerste verhoogt het koellichaambehuizing het warmteafvoergebied, versnelt de luchtstroom of vloeibare circulatie en verbetert de efficiëntie van de warmte -uitwisseling. In een turbomotor kan de warmtedissipatiebehuizing bijvoorbeeld onmiddellijk de hoge temperatuur van de turbocompressor naar het koelmedium leiden om prestatie -verzwakking veroorzaakt door oververhitting van turbo te voorkomen.

Ten tweede moet de warmte -dissipatielaal een goede structurele sterkte en corrosieweerstand hebben om trillingen, impact en complexe omgevingserosie te weerstaan tijdens de werking van de auto (zoals hoge en lage temperaturen, olievlekken, zuur- en alkalisch stoffen, enz.). Dit vereist dat het schaalmateriaal niet alleen een uitstekende thermische geleidbaarheid heeft, maar ook voldoet aan de balans tussen mechanische eigenschappen en aanpassingsvermogen van het omgevings.

Bovendien, met de populariteit van nieuwe energievoertuigen, zijn de warmtedissipatiebehoeften van motoren en batterijen ook afhankelijk van high-performance koellichaamwandeling. Het drie-elektrische systeem van elektrische voertuigen (batterij, motor, elektronische regeling) is temperatuurgevoelig en de efficiënte warmtedissipatieschelp kan zorgen voor de levensduur van de batterij en de motorefficiëntie en het uithoudingsvermogen en de veiligheid van het voertuig verbeteren.

2. Vergelijking van materiaalselectie en prestaties van koellichaamhuisvesting

Materialen vormen de basis voor het bepalen van de prestaties van koellichaambehuizing. Momenteel omvatten de veelgebruikte warmte -dissipatieschaalmaterialen in de auto -industrie aluminiumlegering, koperlegering, magnesiumlegering en composietmaterialen, en hun kenmerken variëren aanzienlijk:

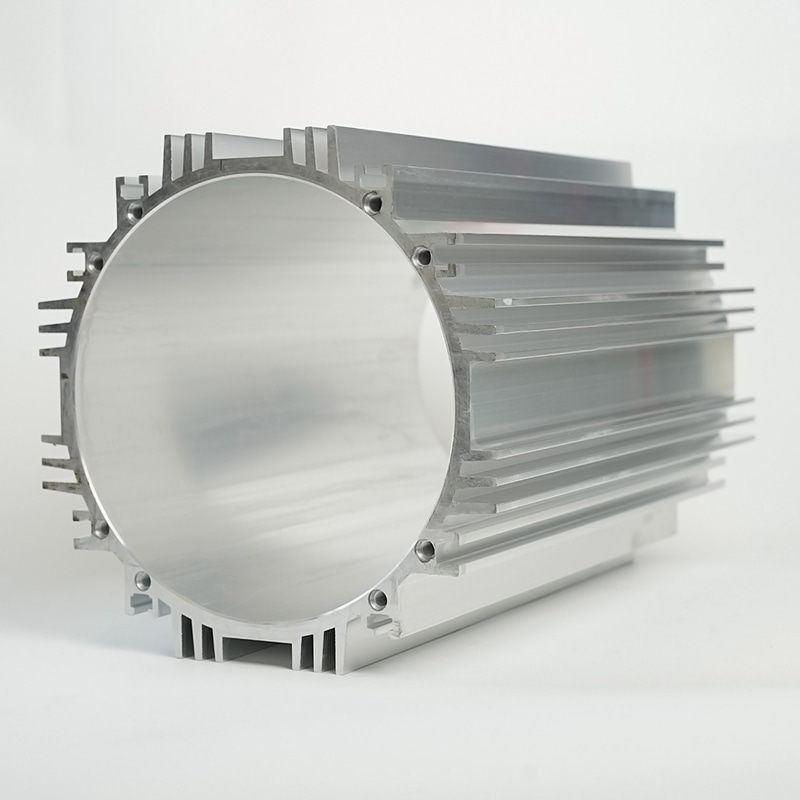

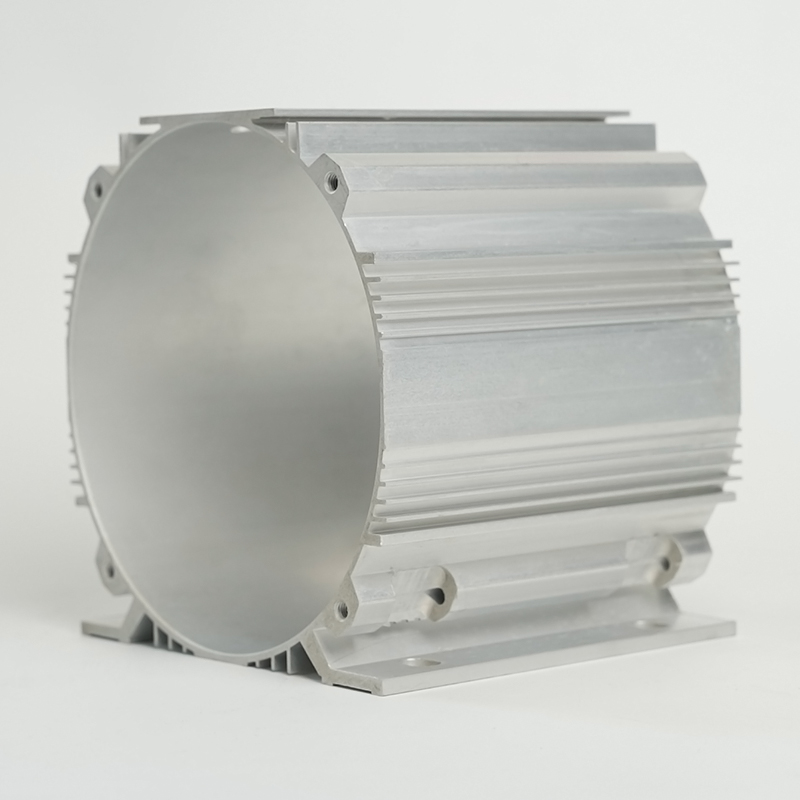

1. Aluminium legering: reguliere keuze

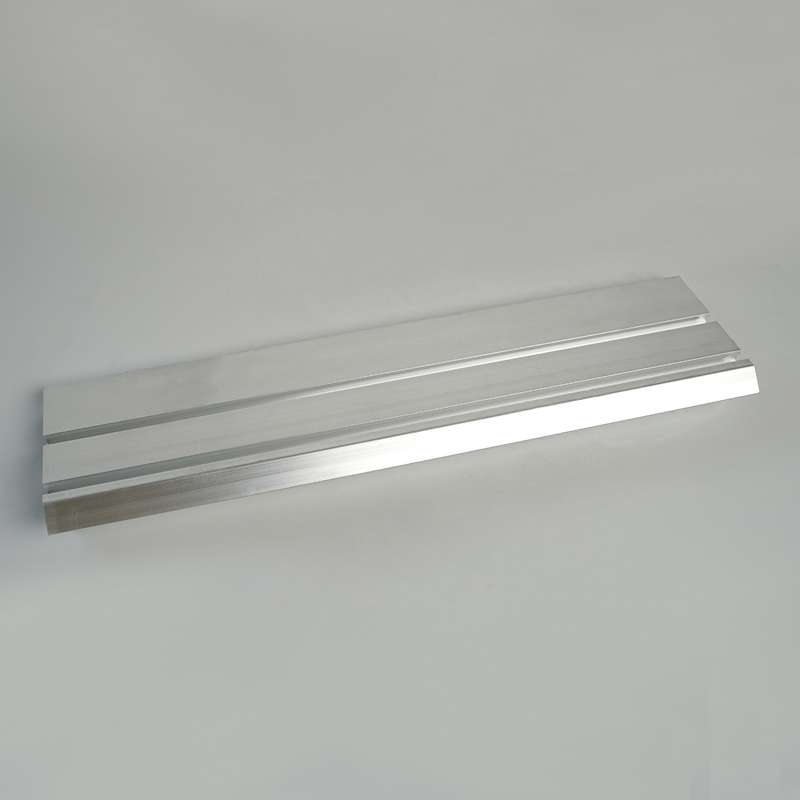

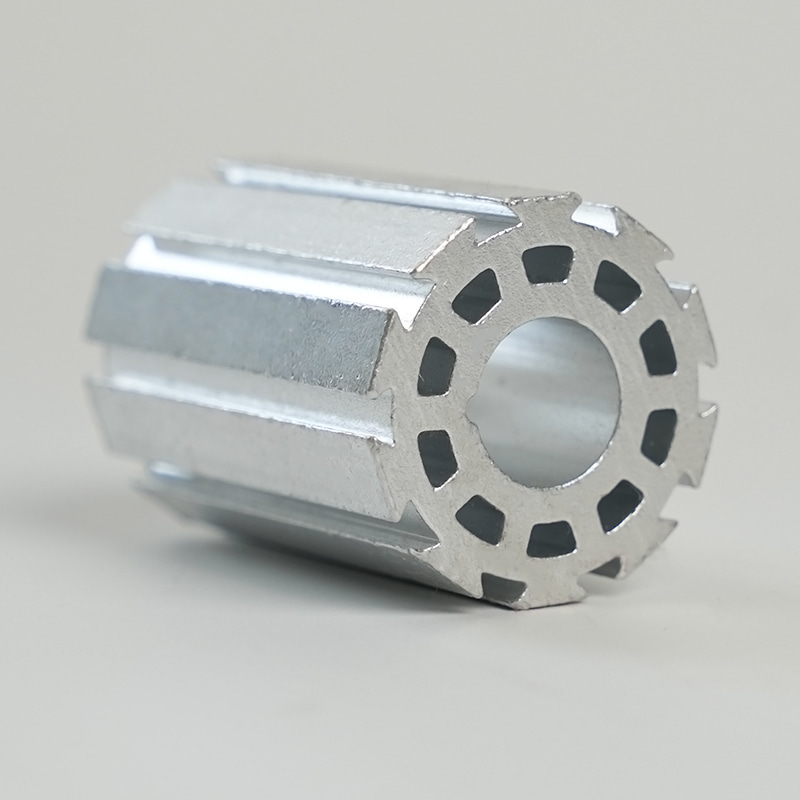

Aluminiumlegering is het eerste keuzemateriaal geworden voor warmtedissipatieschalen van de auto vanwege de lage dichtheid (ongeveer 2,7 g/cm³), uitstekende thermische geleidbaarheid (thermische geleidbaarheid 200-250W/(m · k)) en eenvoudige verwerking en vorming. 6063 aluminiumlegering heeft bijvoorbeeld goede extrusie -eigenschappen en is geschikt voor het produceren van complexe vormen van warmtedissipatievinnen; Terwijl ADC12 gestorte aluminiumlegering geschikt is voor compacte geïntegreerde schelpen vanwege de goede vloeibaarheid. Bovendien kan het aluminiumlegeringsoppervlak de corrosieweerstand en esthetiek verbeteren door anodisatiebehandeling, waardoor aan de dubbele behoeften van lichtgewicht en betrouwbaarheid van de auto voldoet.

2. Koperlegering: toepassing met hoge thermische geleidbaarheidscenario

De thermische geleidbaarheid van koperlegeringen (zoals koper en messing) is zo hoog als 380-400 W/(M · K) en is geschikt voor scenario's met extreem hoge vereisten voor warmtedissipatie-efficiëntie, zoals de motoroliekoelerschelp van hoogwaardige sportwagens of de hoogkrachtige elektronische bedieningsmodule van elektrische auto's. De hoge dichtheid (8,9 g/cm³) en hoge kosten beperkt de toepassing ervan echter in grootschalige lichtgewicht ontwerpen.

3. Magnesiumlegering: een nieuwe richting van lichtgewicht

De dichtheid van magnesiumlegering is slechts 1,8 g/cm³ en het is momenteel het lichtste metaalstructurele materiaal en heeft een bepaalde thermische geleidbaarheid (de thermische geleidbaarheid is ongeveer 150 W/(m · K)). Met de vooruitgang van de gietingtechnologie van magnesiumlegering (zoals semi-solid sterfveroten), is de toepassing ervan in automobielkoelschelpen geleidelijk toegenomen, vooral op het gebied van nieuwe energievoertuigen, die het gewicht van het voertuig verder kunnen verminderen en het bereik kunnen vergroten. Magnesiumlegeringen hebben echter een slechte corrosiebestendigheid en moeten worden verbeterd door platen of composietbehandeling.

4. Composietmaterialen: de toekomst van doorbraken van prestaties

Koolstofvezelversterkte polymeergebaseerd composietmateriaal (CFRP) combineert een hoge thermische geleidbaarheid en lichtgewicht eigenschappen, met een thermische geleidbaarheid van maximaal 100-200 W/(m · K) en een dichtheid van slechts 1,5-2,0 g/cm³. Dit type materiaal kan de anisotropie van warmtegeleiding realiseren en het warmteoverdrachtspad nauwkeurig leiden door de oriëntatie van koolstofvezels. Hoewel de kosten op dit moment hoog zijn, heeft het een enorme toepassing voor toepassing in high-end auto's en ruimtevaartvelden.

3. Ontwerptrends en technologische innovaties van hitte wengselzinkhuizen voor auto's

Om de uitdagingen van koeling aan te gaan door intelligentie en elektrificatie in de auto -industrie, ontwikkelt het ontwerp van koellichaamhuisvesting zich naar efficiënt, geïntegreerd en intelligent:

1. Bionisch ontwerp verbetert de efficiëntie van de warmteafvoer

Het imiteren van de warmtedissipatiestructuren in de natuur (zoals honingraat en cactushuiden) zijn een nieuwe inspiratie voor design geworden. Het optimaliseren van het luchtstroompad door de bionische vinstructuur kan bijvoorbeeld de windweerstand verminderen en het verhogen van het warmteafvoergebied. Studies hebben aangetoond dat de warmte-dissipatie-efficiëntie van bionische gekartelde vinnen in vergelijking met traditionele rechte vinnen kan worden verhoogd met 15%-20%, vooral geschikt voor luchtgekoelde warmte-dissipatieschalen.

2. Micro Channel Integration Technology

Microchannel warmtedissipatietechnologie bereikt een efficiënte warmte-uitwisseling door lopers op micronschaal in de schaal te verwerken om het contactgebied van het koelmedium (water of olie) te vergroten. Deze technologie is toegepast op het thermische beheersysteem van de batterij van elektrische voertuigen. Het geïntegreerde ontwerp van koellichaambehuizing met de batterijbehuizing kan de temperatuuruniformiteit van het batterij met 30%verhogen en het temperatuurverschil binnen ± 2 ℃ regelen.

3. Intelligent temperatuurbeheer

Met de popularisering van Internet of Things (IoT) -technologie is hitte sink -huisvesting begonnen met het integreren van temperatuursensoren en intelligente besturingssystemen. De temperatuur wordt bijvoorbeeld in realtime gecontroleerd door een ingebouwde thermokoppel of infraroodsensor, en de ventilatorsnelheid of koelvloeistofdebiet wordt dynamisch aangepast om de optimale balans tussen warmtedissipatie-efficiëntie en energieverbruik te bereiken. Dit intelligente ontwerp is vooral geschikt voor hybride modellen en de koelmodus kan automatisch worden geschakeld volgens de motorbelasting.

4. Toepassing van additieve productie (3D -printen)

3D -printtechnologie doorbreekt de beperkingen van traditionele verwerkingstechnologie en maakt het ontwerp van complexe interne hardlopers en poreuze structuren mogelijk. Een aluminium legering warmtedissipatielaal gemaakt met selectieve lasersmelten (SLM) -technologie kan bijvoorbeeld een gevormd koelkanaal bereiken. Vergeleken met het traditionele extrusieproces, wordt de warmtedissipatie -efficiëntie verhoogd met meer dan 40%, terwijl het materiaalverbruik met 20%wordt verminderd.

4. Optimalisatieoplossing van warmtezinkafstand en prestatieverificatie

In automobielkoelsystemen vereist de optimalisatie van koellichaambehuizing een uitgebreide overweging van thermische prestaties, mechanische sterkte en kostenbeheersing. Hierna volgen de belangrijkste optimalisatiestappen:

1. Thermische simulatieanalyse: Simulatie van de thermische stroomveld wordt uitgevoerd via CAE -tools zoals ANSYS en Fluent, en de vinafstand, dikte en loper worden geoptimaliseerd om een uniforme temperatuurverdeling te garanderen. Nadat de motorkoelschaal van een bepaald voertuigmodel bijvoorbeeld is geoptimaliseerd door simulatie, wordt de maximale temperatuur verlaagd met 12 ℃ en wordt de warmtestroomdichtheid met 25%verhoogd.

2. Verificatie van structurele sterkte: gebruik eindige elementanalyse (FEA) om de betrouwbaarheid van de schaal onder trillingen en drukbelastingen te verifiëren om scheuren veroorzaakt door resonantie of spanningsconcentratie te voorkomen. Bij lichtgewicht ontwerp is topologische optimalisatie vereist om materialen in belangrijke stressdragende gebieden te behouden en niet-dragende gebieden uit te hollen om de optimale verhouding tussen sterkte en gewicht te bereiken.

3. Procesovereenkomst: selecteer de juiste verwerkingstechnologie volgens de materiaalkenmerken. Het extrusieproces van aluminiumlegering is bijvoorbeeld geschikt voor de massaproductie van reguliere warmte-dissipatierchelpen, terwijl het verliesproces geschikter is voor complexe holtestructuren; Voor kleine batchaanpassingsbehoeften is 3D -printen of CNC -verwerking flexibeler.

4. Prestatietest: verifieer de werkelijke prestaties van de warmte -dissipatievorm via windtunneltests, thermische cyclusstests, enz. Belangrijkste indicatoren omvatten thermische weerstand (RTH), warmte -dissipatievermogen (Q), spanningsval (AP), enz., En het is noodzakelijk om ervoor te zorgen dat alle parameters voldoen aan de voertuigontwerpstandaarden.

Tegen de achtergrond van de overgang van de auto -industrie naar efficiënte en elektrificatie, is het koellichaamhuis, aangezien de kerncomponent van het koelsysteem de prestaties verbetert, cruciaal voor de betrouwbaarheid en energie -efficiëntie van het hele voertuig. In de toekomst, met de bevordering van materiaalwetenschappen en productietechnologie, zal een warmte -dissipatievermogen met zowel lichtgewicht, hoge thermische geleidbaarheid als intelligentie de mainstream van de industrie worden. Ondernemingen moeten aandacht blijven besteden aan technologische trends en warmtedissipatieoplossingen creëren die voldoen aan de behoeften van de volgende generatie auto's door materiaalinnovatie, ontwerpoptimalisatie en procesupgrades, en het voortouw nemen in de felle marktconcurrentie.