De kernfunctie van een micromotoromhulsel begrijpen

In het hart van talloze miniatuurapparaten bevindt zich de micromotor, een technisch wonder dat elektrische energie omzet in nauwkeurige mechanische beweging. Hoewel de interne componenten zoals het anker, de magneten en de borstels vaak de meeste aandacht krijgen, speelt de externe behuizing een even cruciale rol. De micro-motorschaal is veel meer dan een simpele omslag; het is een multifunctioneel onderdeel dat de integriteit, prestaties en levensduur van de motor garandeert. In dit gedeelte wordt dieper ingegaan op de fundamentele doeleinden van de schaal en wordt vastgesteld waarom het ontwerp en de materiaalkeuze van het grootste belang zijn voor elke toepassing.

Primaire rollen en verantwoordelijkheden

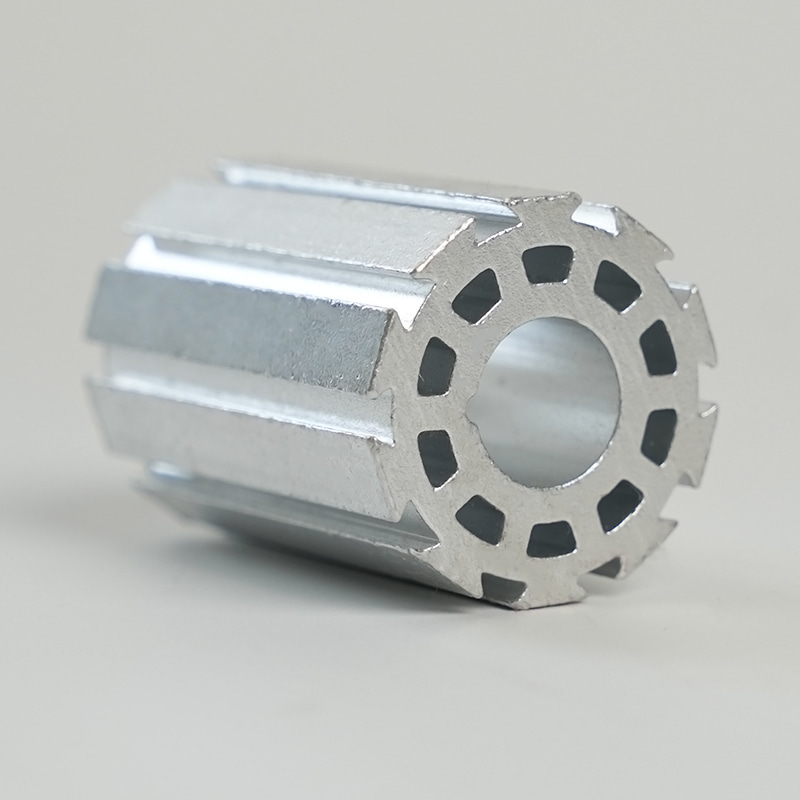

De schaal van een micromotor is belast met een gevarieerde reeks verantwoordelijkheden die rechtstreeks van invloed zijn op de werking van de motor. Ten eerste biedt het cruciale structurele ondersteuning en huisvesting, waarbij de precieze uitlijning van de interne componenten behouden blijft. Elke verkeerde uitlijning, zelfs op microscopische schaal, kan leiden tot meer wrijving, trillingen en vroegtijdig falen. Ten tweede fungeert de schaal als de eerste verdedigingslinie tegen externe verontreinigingen. Stof, vocht en andere deeltjes kunnen verwoestende gevolgen hebben voor de delicate interne onderdelen van een motor, wat kan leiden tot kortsluiting, verstoppingen en corrosie. Een goed afgedichte schaal voorkomt dat deze elementen het systeem binnendringen.

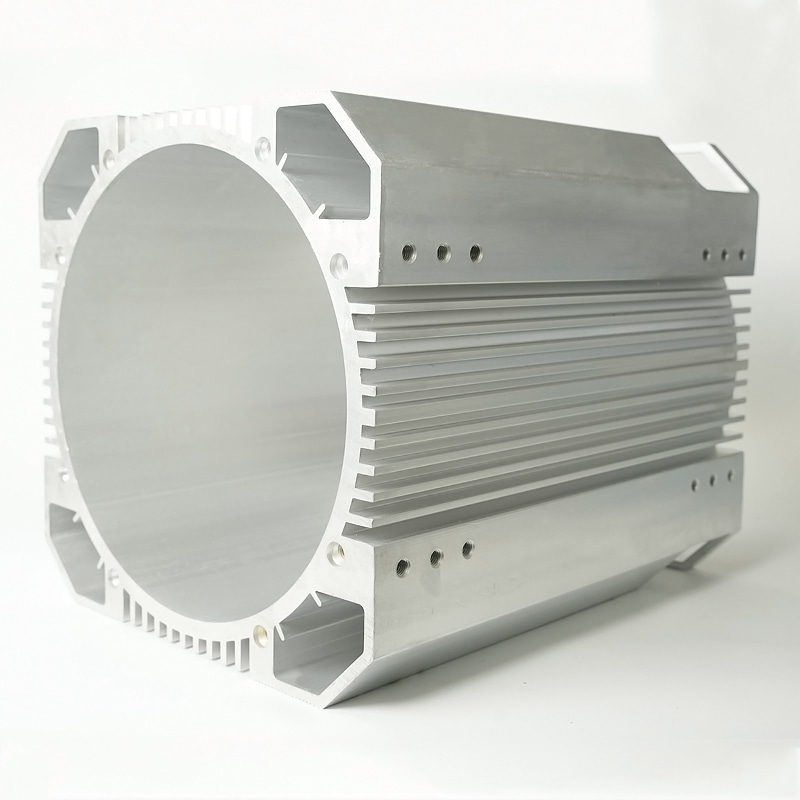

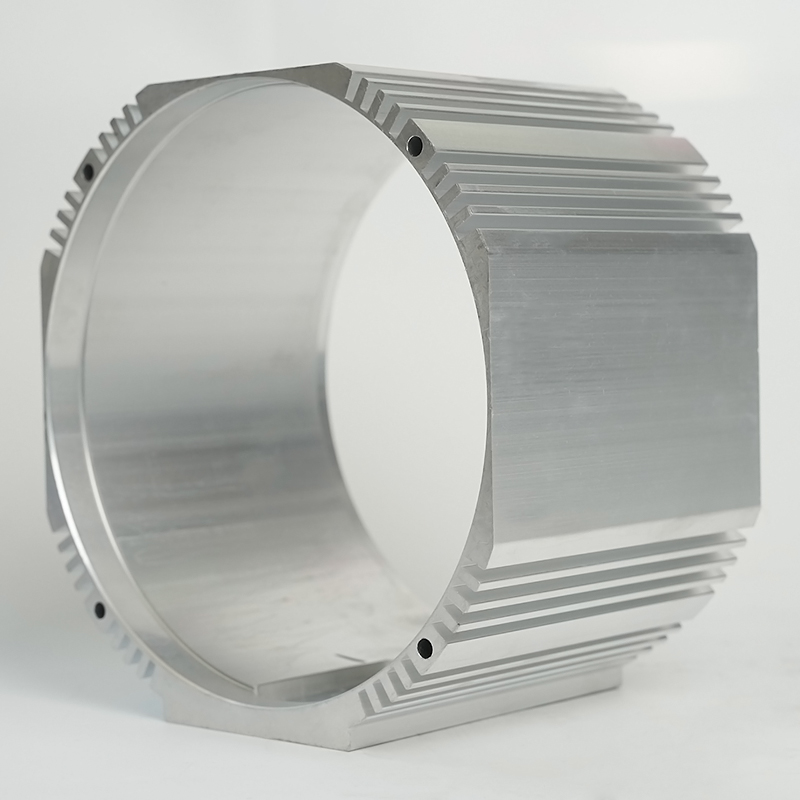

Bovendien speelt de schaal een cruciale rol bij het thermisch beheer. Tijdens bedrijf genereren motoren warmte als gevolg van elektrische weerstand en mechanische wrijving. Als deze warmte niet effectief wordt afgevoerd, kan dit leiden tot oververhitting, wat de isolatie aantast, permanente magneten demagnetiseert en uiteindelijk doorbranden van de motor veroorzaakt. De schaal dient als koellichaam en brengt thermische energie over van de kern naar de omgeving. Ten slotte biedt de schaal elektromagnetische afscherming, die het magnetische veld van de motor bevat om interferentie met nabijgelegen gevoelige elektronische componenten te voorkomen en de motor te beschermen tegen externe elektromagnetische ruis.

De impact van Shell-ontwerp op de algehele prestaties

Het ontwerp van de behuizing is onlosmakelijk verbonden met de algemene prestatiekenmerken van de motor. De grootte en het gewicht dragen rechtstreeks bij aan de traagheid van de motor en daarmee aan het reactievermogen bij acceleratie en deceleratie. De thermische geleidbaarheid van het materiaal bepaalt hoe efficiënt de warmte wordt afgevoerd, waardoor de continue bedrijfscyclus en het maximale koppel van de motor worden beïnvloed. De structurele stijfheid beïnvloedt het vermogen van de motor om trillingen te dempen en akoestische ruis te verminderen, een kritische factor in toepassingen zoals medische apparatuur of audioapparatuur. Daarom is het selecteren van de juiste schaal geen bijzaak, maar een fundamenteel onderdeel van het motorontwerpproces dat prestatiegrenzen dicteert.

Het optimale materiaal voor uw micromotorbehuizing selecteren

Het juiste materiaal kiezen voor een micro-motorbehuizing is een complexe beslissing waarbij mechanische, thermische, elektrische en economische factoren in evenwicht zijn. Het materiaal bepaalt het gewicht, de duurzaamheid, het warmteafvoervermogen en de kosten van de motor. Er bestaat geen one-size-fits-all oplossing; de optimale keuze is geheel afhankelijk van de specifieke eisen van de toepassing. In dit gedeelte worden de meest gebruikte materialen onderzocht en hun eigenschappen vergeleken, zodat u een weloverwogen keuze kunt maken.

Gemeenschappelijke materialen en hun eigenschappen

Het landschap van materialen voor micromotorbehuizingen wordt gedomineerd door metalen en kunststoffen, elk met hun eigen specifieke voordelen en beperkingen.

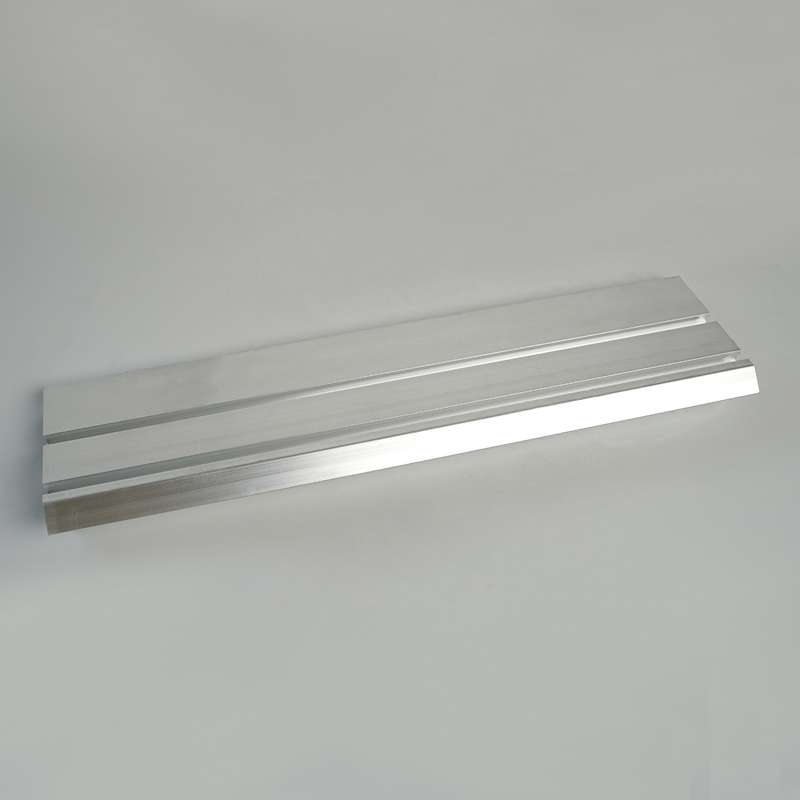

Metaallegeringen: aluminium en roestvrij staal

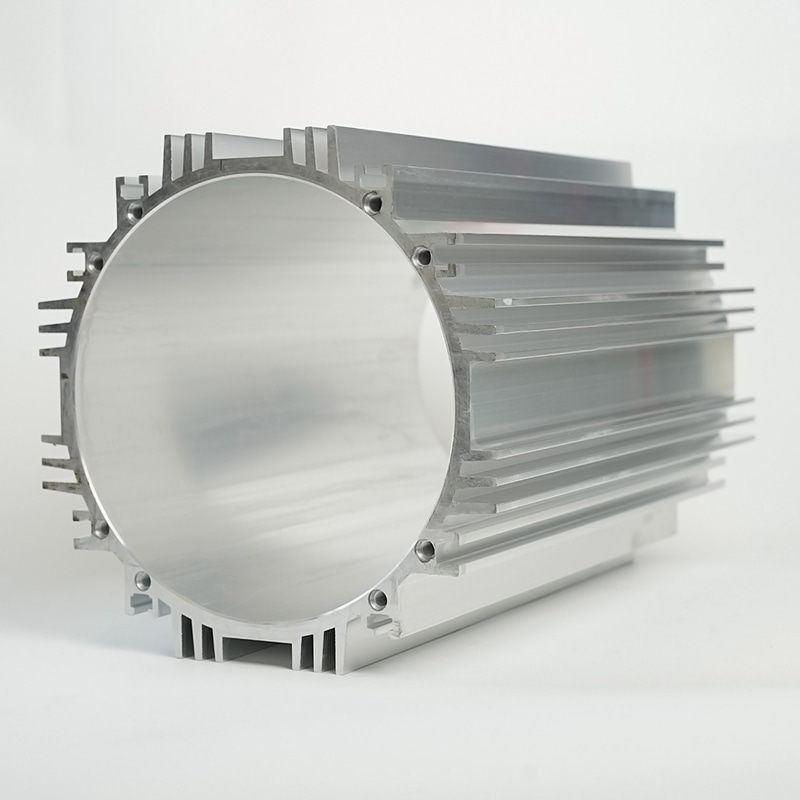

Metalen behuizingen, vooral die gemaakt van aluminiumlegeringen en roestvrij staal, staan bekend om hun uitstekende sterkte en warmteafvoer.

- Aluminium legeringen: Geprezen vanwege hun hoge thermische geleidbaarheid, lage dichtheid (waardoor ze licht van gewicht zijn) en goede corrosieweerstand. Aluminium wordt vaak gebruikt in toepassingen waarbij warmtebeheer een prioriteit is, zoals in hogesnelheids- of continubedrijfsmotoren. Het is echter over het algemeen duurder dan plastic en het kan een grotere uitdaging zijn om het in complexe vormen te vervaardigen.

- Roestvrij staal: Biedt superieure mechanische sterkte, hardheid en uitzonderlijke corrosieweerstand. Het is het materiaal bij uitstek voor motoren die werken in zware, corrosieve omgevingen of die extreme structurele integriteit vereisen. De afwegingen zijn het aanzienlijk hogere gewicht en de lagere thermische geleidbaarheid in vergelijking met aluminium.

Technische kunststoffen en composieten

Geavanceerde polymeren en composietmaterialen zijn steeds populairder geworden vanwege hun veelzijdigheid, kosteneffectiviteit en unieke eigenschappen.

- PBT (polybutyleentereftalaat) en nylon: Deze thermoplasten bieden goede elektrische isolatie, hoge mechanische sterkte en behoorlijke chemische weerstand. Ze zijn licht van gewicht, goedkoop in massaproductie via spuitgieten en kunnen eenvoudig worden geïntegreerd met andere componenten. Hun voornaamste nadeel is een lagere thermische geleidbaarheid, wat een beperkende factor kan zijn voor toepassingen met hoog vermogen.

- PPS (polyfenyleensulfide): Een hoogwaardige kunststof die bekend staat om zijn uitzonderlijke thermische stabiliteit, chemische weerstand en inherente vlamvertraging. Het is geschikt voor motoren die te maken krijgen met hoge temperaturen en agressieve chemische omgevingen.

Materiaalvergelijkingstabel

De volgende tabel biedt een duidelijke vergelijking van de belangrijkste eigenschappen van deze veel voorkomende materialen, en illustreert de inherente afwegingen die ontwerpers moeten maken.

| Materiaal | Thermische geleidbaarheid | Dichtheid (gewicht) | Corrosiebestendigheid | Kosten | Ideale toepassing |

|---|---|---|---|---|---|

| Aluminiumlegering | Hoog | Laag | Goed | Middelhoog | Hoog-speed drones, precision instruments |

| Roestvrij staal | Medium | Hoog | Uitstekend | Hoog | Medische apparaten, autosystemen |

| PBT/nylon | Laag | Zeer laag | Redelijk tot goed | Laag | Consumentenelektronica, huishoudelijke apparaten |

| PPS | Laag | Zeer laag | Uitstekend | Medium | Auto's onder de motorkap, chemische pompen |

Zoals de tabel laat zien, biedt aluminium de beste thermische prestaties, maar tegen hogere kosten en met een gematigd gewicht. Roestvrij staal biedt ongeëvenaarde duurzaamheid onder zware omstandigheden, maar is zwaar. Kunststoffen zijn lichtgewicht en goedkoop, maar slecht in het afvoeren van warmte. De keuze hangt uiteindelijk af van welke eigenschap het meest kritisch is voor het beoogde gebruik van de motor.

Belangrijke ontwerpoverwegingen voor hoogwaardige motorbehuizingen

Het ontwerpen van een hoogwaardige micromotorbehuizing vereist een nauwgezette aanpak die verder gaat dan alleen het insluiten van de componenten. Het omvat een holistisch engineeringproces gericht op het optimaliseren van thermisch beheer, structurele mechanica, maakbaarheid en integratie. Een hoogwaardige behuizing is wat een betrouwbare, efficiënte en duurzame motor onderscheidt van een middelmatige motor. In dit gedeelte worden de kritische factoren opgesomd waarmee ingenieurs tijdens de ontwerpfase rekening moeten houden.

Thermische beheerstrategieën

Effectieve warmteafvoer is misschien wel het meest cruciale aspect bij het ontwerpen voor hoge prestaties. Overmatige hitte is de belangrijkste vijand van de levensduur van motoren. Om dit tegen te gaan, kunnen via het woningontwerp verschillende strategieën worden ingezet.

- Geïntegreerde koellichamen: Door het buitenoppervlak van de behuizing te ontwerpen met vinnen of randen wordt het oppervlak dat aan de lucht wordt blootgesteld aanzienlijk vergroot, waardoor de convectieve warmteoverdracht dramatisch wordt verbeterd. Dit is een veel voorkomend kenmerk in aluminium behuizingen voor borstelloze motoren.

- Thermische interfacematerialen (TIM's): Het gebruik van thermisch geleidende vetten of pads tussen de interne motorkern en de behuizingsschaal zorgt voor een efficiënte thermische overdracht van de warmtebron naar de warmteafvoerende schaal.

- Materiaalkeuze: Zoals eerder besproken is het kiezen van een materiaal met een hoge thermische geleidbaarheid, zoals aluminium, van fundamenteel belang voor toepassingen met hoge thermische belastingen.

- Luchtstroombeheer: Het ontwerp van de behuizing kan ventilatieopeningen of kanalen bevatten om de koelluchtstroom over de motor te geleiden. Dit moet echter worden afgewogen tegen de behoefte aan bescherming tegen binnendringing (bijvoorbeeld IP-classificaties).

Structurele integriteit en trillingsdemping

Een behuizing moet stijf genoeg zijn om vervorming onder belasting te voorkomen, waardoor interne componenten verkeerd uitgelijnd zouden worden en defecten zouden ontstaan. Dit omvat het uitvoeren van structurele analyses (zoals Finite Element Analysis of FEA) om zwakke punten te identificeren en te versterken. Tegelijkertijd moet de behuizing de trillingen die door de motor zelf worden gegenereerd, effectief dempen. Overmatige trillingen leiden tot lawaai, slijtage van componenten en defecten aan soldeerverbindingen. Ontwerptechnieken omvatten:

- Het toevoegen van strategische ribben om de stijfheid te vergroten zonder substantieel gewicht toe te voegen.

- Met trillingsdempende materialen of bevestigingen tussen de motor en de externe structuur.

- Zorgt voor een nauwkeurige pasvorm tussen de componenten om rammelaars en microbewegingen te voorkomen.

Productietechnieken en toleranties

Het gekozen productieproces wordt bepaald door het materiaal en de complexiteit van het ontwerp. Metalen behuizingen zijn doorgaans gegoten of machinaal bewerkt, wat een hoge precisie en uitstekende thermische eigenschappen mogelijk maakt, maar tegen hogere kosten. Kunststof behuizingen worden vrijwel uitsluitend via spuitgieten vervaardigd, wat zeer kosteneffectief is bij grote volumes en ongelooflijk complexe en geïntegreerde vormen mogelijk maakt. Ongeacht de methode is het handhaven van nauwe toleranties van cruciaal belang voor het garanderen van een goede uitlijning van de lagers, het ingrijpen van de tandwielen (indien van toepassing) en de algehele consistentie van de montage. Een Design for Manufacturability (DFM)-benadering is essentieel om kenmerken te vermijden die onmogelijk of onbetaalbaar te produceren zijn.

Ontdek de verschillende soorten precisie-micromotorbehuizingen

De wereld van precisie-micromotorbehuizingen is divers, met verschillende ontwerpen die zijn afgestemd op specifieke operationele en ecologische behoeften. Het type behuizing heeft rechtstreeks invloed op het beschermingsniveau van de motor, de koelmethode en de algehele geschiktheid voor een toepassing. Het begrijpen van deze typen is cruciaal voor het selecteren van de juiste motor voor de klus. In dit gedeelte worden de meest voorkomende typen behuizingen besproken, van open-frame tot volledig gesloten units.

Open framebehuizingen

Een open framebehuizing biedt, zoals de naam al doet vermoeden, de minste bescherming. Het bestaat doorgaans uit een structureel basisframe dat de motorcomponenten op hun plaats houdt, maar het anker en de wikkelingen blootstelt aan de open lucht.

- Voordelen: Het voornaamste voordeel is uitzonderlijke koeling door maximale blootstelling aan omgevingslucht. Dit ontwerp is ook het eenvoudigste en goedkoopste om te vervaardigen.

- Nadelen: Het biedt vrijwel geen bescherming tegen stof, vocht of fysiek contact. Deze motoren zijn zeer gevoelig voor schade door vreemde voorwerpen en zijn niet geschikt voor elke omgeving die niet schoon en droog is.

- Toepassingen: Wordt voornamelijk gebruikt in laboratoriumomgevingen, prototypeontwikkeling of binnen grotere gesloten systemen waarbij het externe apparaat zelf de nodige bescherming biedt.

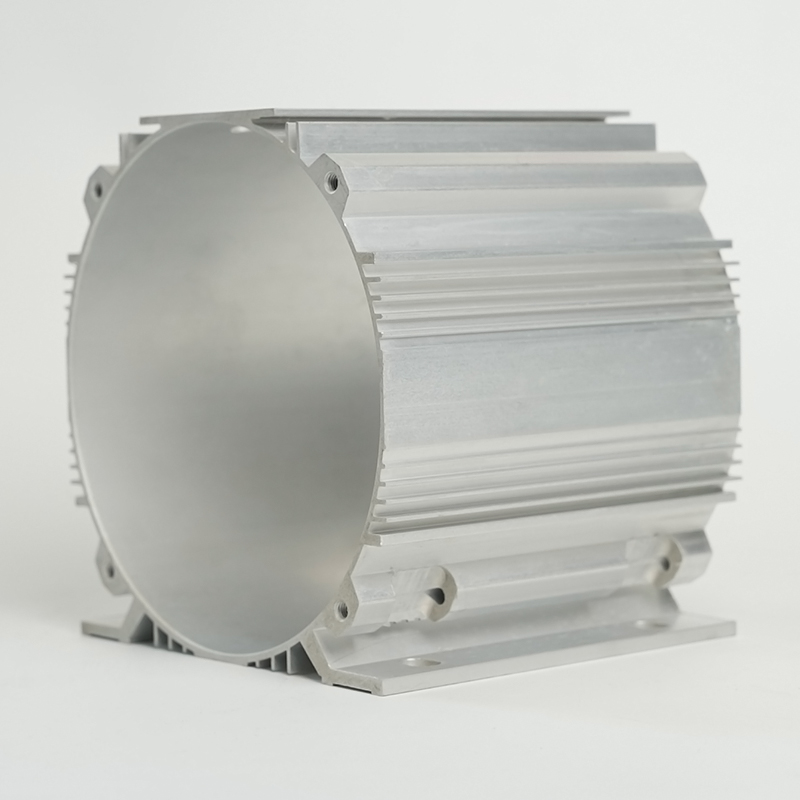

Volledig gesloten, niet-geventileerde (TENV) behuizingen

TENV-behuizingen vertegenwoordigen een aanzienlijke stap vooruit op het gebied van bescherming. De motor is volledig afgedicht in een omhulsel, waardoor de vrije uitwisseling van lucht tussen de binnen- en buitenkant van de motor wordt voorkomen.

- Voordelen: Biedt uitstekende bescherming tegen stof, vuil en lichte blootstelling aan vocht (bijvoorbeeld spatten). Het is robuuster dan een open frame-ontwerp.

- Nadelen: Warmtedissipatie is minder efficiënt omdat deze uitsluitend afhankelijk is van geleiding door de schaal en convectie vanaf het buitenoppervlak. Dit kan de vermogensdichtheid en de continue inschakelduur van de motor beperken.

- Toepassingen: Op grote schaal gebruikt in apparaten, pompen, ventilatoren en andere toepassingen waarbij de werkomgeving verontreinigende stoffen in de lucht kan bevatten.

Volledig gesloten, ventilatorgekoelde (TEFC) en waterdichte behuizingen

Voor veeleisendere toepassingen zijn nog meer gespecialiseerde behuizingen vereist.

- TEFC: Dit ontwerp is vergelijkbaar met TENV, maar bevat een externe ventilator die op de motoras is gemonteerd. Deze ventilator blaast lucht over de buitenkant van de behuizing, waardoor de convectieve warmteoverdracht aanzienlijk wordt verbeterd en een hoger vermogen mogelijk is dan een standaard TENV-motor.

- Waterdichte/IP67-behuizingen: Dit zijn zeer gespecialiseerde TENV-behuizingen die zijn ontworpen met geavanceerde afdichtingstechnieken (bijvoorbeeld pakkingen, O-ringen, afgedichte connectoren) om onderdompeling in water of blootstelling aan hogedrukstralen te weerstaan. Ze worden gekenmerkt door hun hoge Ingress Protection (IP)-classificaties, zoals IP67 of IP68.

De progressie van open frame naar waterdichte behuizingen laat een duidelijke wisselwerking zien: het verhogen van de bescherming gaat bijna altijd gepaard met een compromis in thermische prestaties en een toename van de kosten en complexiteit. De selectie moet gebaseerd zijn op een grondig inzicht in de operationele omgeving.

Een gids voor maatwerk Micro-motorschaal Productieprocessen

Wanneer kant-en-klare oplossingen niet voldoen aan de specifieke toepassingsvereisten, is het pad van aangepaste productie van micro-motorschalen noodzakelijk wordt. Dit proces omvat het creëren van een unieke behuizing die is afgestemd op exacte afmetingen, materiaal en prestatiespecificaties. Door deel te nemen aan productie op maat is optimalisatie mogelijk die onmogelijk is met standaardonderdelen, maar het vereist wel een diepgaand inzicht in de beschikbare processen en hun implicaties. Deze gids doorloopt de belangrijkste productieroutes voor op maat gemaakte shells.

Spuitgieten voor kunststof schalen

Spuitgieten is het dominante proces voor de massaproductie van kunststof motorbehuizingen. Het gaat om het verwarmen van plastic pellets tot ze gesmolten zijn en ze vervolgens onder hoge druk in een nauwkeurig bewerkte metalen malholte injecteren.

Stadia van spuitgieten:

- Ontwerp en productie van gereedschappen: De eerste en meest kritische stap is het maken van de mal (of "gereedschap"). Dit is een complex, duur en tijdrovend proces waarbij CNC-bewerking van gehard staal of aluminium betrokken is. Het ontwerp moet rekening houden met materiaalkrimp, koelkanalen en uitwerpmechanismen.

- De vormcyclus: De cyclus omvat het dichtklemmen van de mal, het injecteren van het gesmolten plastic, het vasthouden van druk om de holte te vullen, het afkoelen van het onderdeel, het openen van de mal en het uitwerpen van het voltooide onderdeel. Deze cyclus kan seconden tot minuten duren.

- Naverwerking: Na het uitwerpen kunnen onderdelen nodig zijn om overtollig plastic weg te snijden (flitser) en eventuele secundaire bewerkingen zoals het tappen van gaten of het toevoegen van inzetstukken.

Voordelen: Extreem hoge productiesnelheden, uitstekende herhaalbaarheid, lage kosten per onderdeel bij hoge volumes en de mogelijkheid om complexe geometrieën met hoge precisie te creëren.

Nadelen: Uitzonderlijk hoge initiële gereedschapskosten, lange doorlooptijd voor gereedschapsproductie en economische onhaalbaarheid voor productie in kleine volumes.

Spuitgieten en CNC-bewerking voor metalen omhulsels

Voor metalen behuizingen zijn de twee belangrijkste processen spuitgieten en CNC-bewerking.

- Matrijzenafgietsel: In principe vergelijkbaar met spuitgieten, maar dan voor metalen. Gesmolten metaal (bijvoorbeeld aluminium of zinklegering) wordt onder hoge druk in een stalen mal geperst. Het is ideaal voor het produceren van grote hoeveelheden complexe, dunwandige metalen onderdelen met een goede oppervlakteafwerking en maatvastheid. Hoewel gereedschap duur is, zijn de kosten per onderdeel laag bij grote volumes.

- CNC-bewerking: Een subtractief proces waarbij een massief blok metaal (of plastic) wordt gevormd door computergestuurde snijgereedschappen die materiaal verwijderen. Dit proces is ongelooflijk veelzijdig en nauwkeurig en kan onderdelen produceren met extreem nauwe toleranties en complexe kenmerken. Het is ideaal voor prototypes, productie in kleine volumes en onderdelen die een hogere sterkte vereisen dan gietstukken. De belangrijkste nadelen zijn de hogere kosten per onderdeel (als gevolg van afvalmateriaal en langere cyclustijden) en enkele geometrische beperkingen vergeleken met gieten.

Het juiste proces kiezen

De beslissing tussen deze processen wordt voornamelijk bepaald door drie factoren: volume, materiaal en complexiteit.

- Volume: Een hoog volume (10.000 onderdelen) is in het voordeel van spuitgieten of spuitgieten, ondanks de hoge gereedschapskosten. Door het lage volume (1 - 1.000 onderdelen) is CNC-bewerking de standaardkeuze.

- Materiaal: Vaak bepaalt het gewenste materiaal het proces. De meeste kunststoffen zijn spuitgegoten, terwijl metalen gegoten of machinaal bewerkt zijn.

- Complexiteit en precisie: Zeer complexe vormen kunnen het beste worden bereikt door middel van gieten of gieten. Onderdelen die de hoogst mogelijke precisie en sterkte vereisen, worden vaak machinaal bewerkt.

Het navigeren op maat voor productie vereist nauwe samenwerking met ervaren productie-ingenieurs om het meest kosteneffectieve en technisch geschikte proces voor de toepassing te selecteren.

Onderhoud en probleemoplossing voor duurzame micromotorbehuizingen

Om de gezondheid van een micromotor op lange termijn te garanderen, is proactief onderhoud en slimme probleemoplossing van het externe beveiligingssysteem nodig. A duurzame micro-motorbehuizing is ontworpen om lang mee te gaan, maar is niet onverwoestbaar. Als u begrijpt hoe u ermee moet omgaan en tekenen van defecten kunt identificeren, kunt u catastrofale motorstoringen voorkomen en de levensduur aanzienlijk verlengen. Dit laatste deel biedt een praktische gids voor gebruikers en technici.

Routine-inspectie en preventief onderhoud

Een regelmatig onderhoudsschema is de beste verdediging tegen onverwachte storingen. De nadruk moet liggen op de externe staat en prestaties van de motor.

- Visuele inspectie: Controleer de behuizing regelmatig op tekenen van fysieke schade, zoals scheuren, deuken of diepe krassen. Deze kunnen de structurele integriteit en het beschermingsniveau in gevaar brengen. Let op tekenen van corrosie, vooral op metalen behuizingen, die het materiaal kunnen verzwakken en gaten kunnen veroorzaken.

- Schoonmaak: Houd de motorbehuizing schoon en vrij van vuil. Zorg er bij TENV- en TEFC-motoren voor dat de koelribben en ventilatorbladen (indien aanwezig) niet verstopt zijn met vuil, aangezien dit de warmteafvoer ernstig zal belemmeren. Gebruik een zachte borstel of perslucht onder lage druk en zorg ervoor dat u geen onderdelen beschadigt.

- Controleer afdichtingen en pakkingen: Inspecteer bij motoren die als water- of stofdicht zijn beoordeeld periodiek de integriteit van afdichtingen, pakkingen en kabelwartels. Deze materialen kunnen na verloop van tijd verslechteren als gevolg van hitte, ozon of mechanische belasting, waardoor de verzegeling wordt verbroken.

- Thermische bewaking: Gebruik een infraroodthermometer of thermische camera om periodiek de bedrijfstemperatuur van de motor te controleren. Een geleidelijke stijging van de temperatuur in de loop van de tijd kan erop wijzen dat de koelribben van de behuizing verstopt zijn, dat het interne thermische pad verslechterd is of dat de lager defect is, waardoor extra warmte ontstaat.

Veelvoorkomende problemen en diagnostische stappen

Wanneer een probleem wordt vermoed, is een systematische benadering van de diagnose van cruciaal belang.

- Oververhitting: Als de motor oververhit raakt, kan het probleem extern zijn (verstopte koelribben, werken bij een hoge omgevingstemperatuur) of intern (lagerslijtage, elektrische storing). Controleer en reinig eerst de buitenkant van de behuizing. Als het probleem aanhoudt, is de fout waarschijnlijk intern.

- Fysieke schade: Een gebarsten of gedeukte behuizing moet worden vervangen. Zelfs een klein scheurtje kan ervoor zorgen dat schadelijke verontreinigingen binnendringen, wat kan leiden tot interne corrosie of kortsluiting.

- Lawaai en trillingen: Hoewel het vaak een intern probleem is, kunnen overmatige geluiden of trillingen soms worden veroorzaakt door een losse behuizingsbevestiging of een vreemd voorwerp dat in aanraking komt met de externe ventilator (op een TEFC-motor). Zorg ervoor dat al het bevestigingsmateriaal goed vastzit en dat het externe luchtstroompad vrij is.

- Prestatieverlies: Als de motor minder krachtig lijkt of moeite heeft onder belasting, houd er dan rekening mee dat oververhitting als gevolg van een slechte warmteafvoer uit de behuizing ervoor kan zorgen dat de interne elektronica wordt verminderd (stroom vermindert) om zichzelf te beschermen.

Door deze onderhouds- en probleemoplossingsmethoden te integreren, kan de integriteit van de micromotorbehuizing behouden blijven, waardoor deze betrouwbare bescherming blijft bieden voor de gevoelige componenten binnenin, waardoor de investering in de apparatuur wordt gemaximaliseerd.