Inzicht in motorbehuizingen in vorkheftrucktoepassingen

De motorhuis dient als beschermende schaal en structurele basis voor de elektromotoren die de aandrijfsystemen van vorkheftrucks aandrijven. Dit cruciale onderdeel heeft een directe invloed op de prestaties, duurzaamheid en totale eigendomskosten. Twee primaire productiemethoden domineren de industrie: gieten en extrusie. Elke aanpak biedt duidelijke voordelen en beperkingen die van invloed zijn op de prestaties van vorkheftrucks in verschillende operationele omgevingen, van gekoelde magazijnen tot zware productiefaciliteiten.

Vijf belangrijke overwegingen bij de selectie van vorkheftruckmotorbehuizingen

Bij het evalueren van motorbehuizingsopties voor vorkheftrucktoepassingen vereisen verschillende technische factoren een zorgvuldige analyse. De volgende long-tail trefwoorden vertegenwoordigen specifieke problemen waar onderhoudsmanagers en apparatuurspecificaties vaak naar kijken bij het nemen van inkoopbeslissingen. Het begrijpen van deze concepten helpt belanghebbenden bij het selecteren van het optimale huisvestingstype voor hun specifieke operationele vereisten en omgevingsomstandigheden.

Kritieke factoren in de woningprestaties

Dese five research phrases reflect real-world information needs regarding forklift motor housing:

- voordelen van geëxtrudeerde aluminium motorbehuizing voor vorkheftrucks

- thermisch beheer in vorkheftruckmotorbehuizingen

- kostenvergelijking gegoten versus geëxtrudeerde vorkheftruck met motorhuis

- duurzaamheid van geëxtrudeerde motorbehuizingen in magazijnomgevingen

- gewichtsreductie met vorkheftruckcomponenten van geëxtrudeerd aluminium

Productieprocessen: gegoten versus geëxtrudeerde motorbehuizingen

De fundamental differences between cast and extruded motor housings begin with their manufacturing methodologies, which directly influence their structural characteristics, material properties, and performance capabilities in forklift applications.

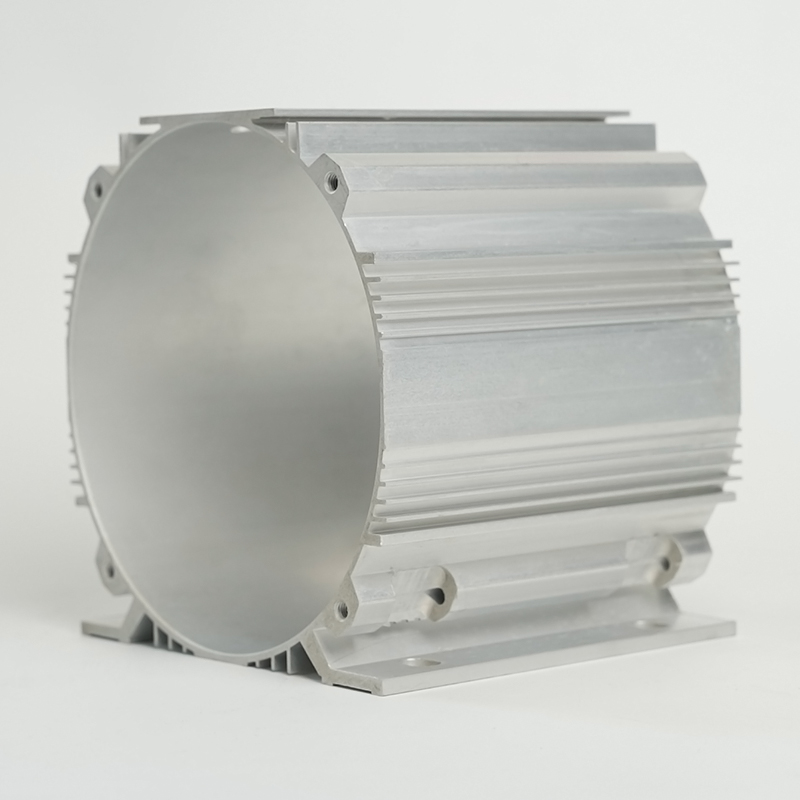

Gietproces voor motorbehuizingen

Gegoten motorbehuizingen worden gemaakt door gesmolten aluminium in voorgevormde mallen te gieten, waar het stolt tot de gewenste vorm. Dit proces maakt complexe geometrieën en ingewikkelde interne structuren mogelijk die misschien moeilijk te bereiken zijn met andere methoden. De gietaanpak omvat doorgaans verschillende fasen die gezamenlijk de kwaliteit en prestatiekenmerken van het eindproduct bepalen.

Belangrijke fasen bij het gieten van woningen

- Patrooncreatie: Het vervaardigen van een nauwkeurig patroon dat de externe vorm van de behuizing definieert

- Vormvoorbereiding: het creëren van het zand of de permanente mal waarin het gesmolten metaal zal worden opgenomen

- Smelten en gieten: Aluminium verwarmen tot vloeibare toestand en voorzichtig in de vormholte gieten

- Stollen en afkoelen: het metaal geleidelijk laten stollen terwijl de koelsnelheid wordt gecontroleerd om interne spanningen te minimaliseren

- Afwerkingswerkzaamheden: overtollig materiaal verwijderen, kritieke oppervlakken bewerken en beschermende coatings aanbrengen

Extrusieproces voor motorbehuizingen

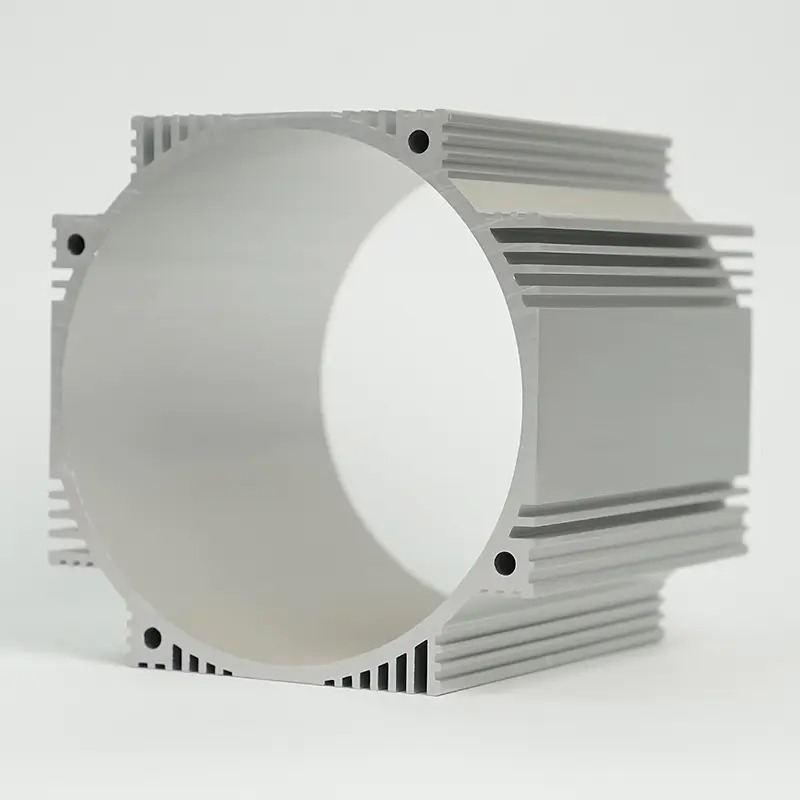

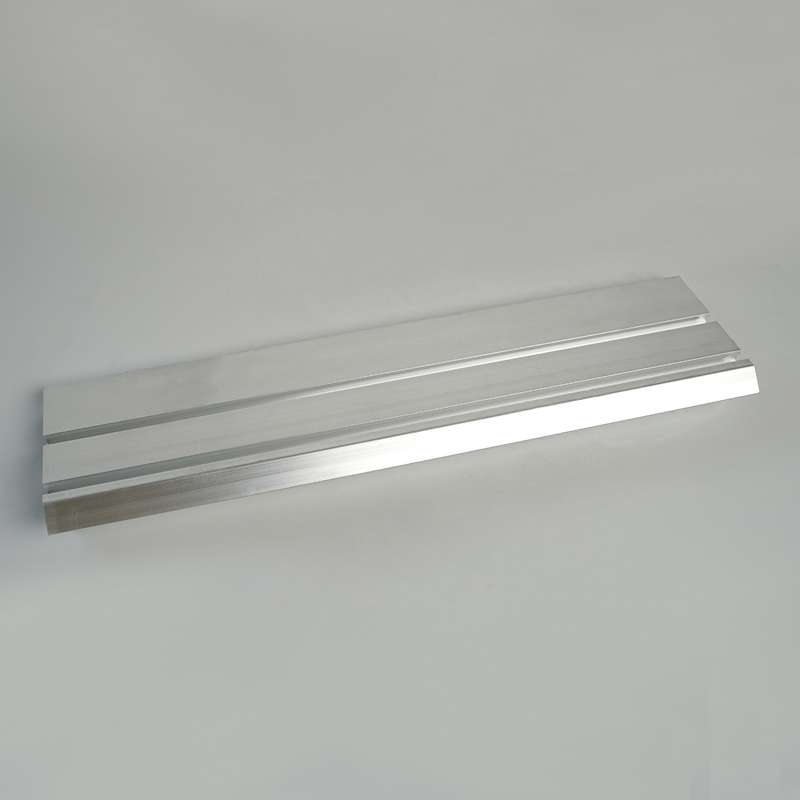

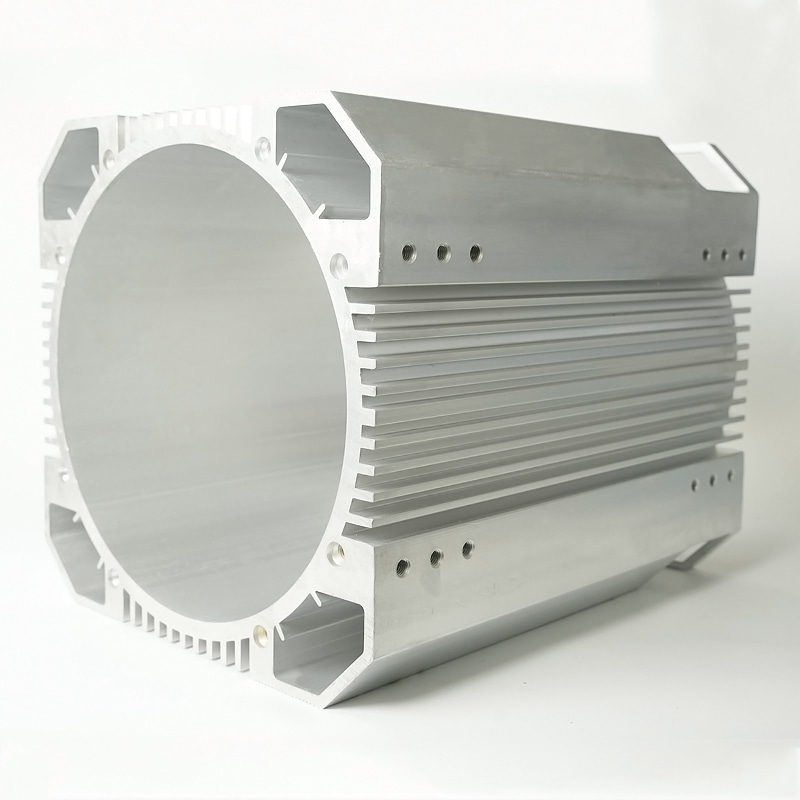

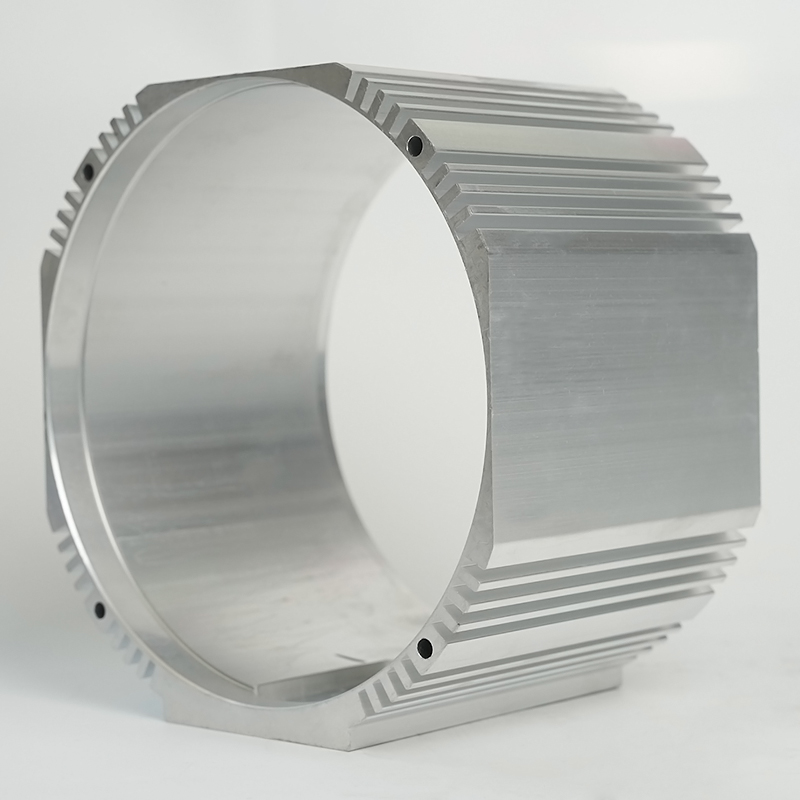

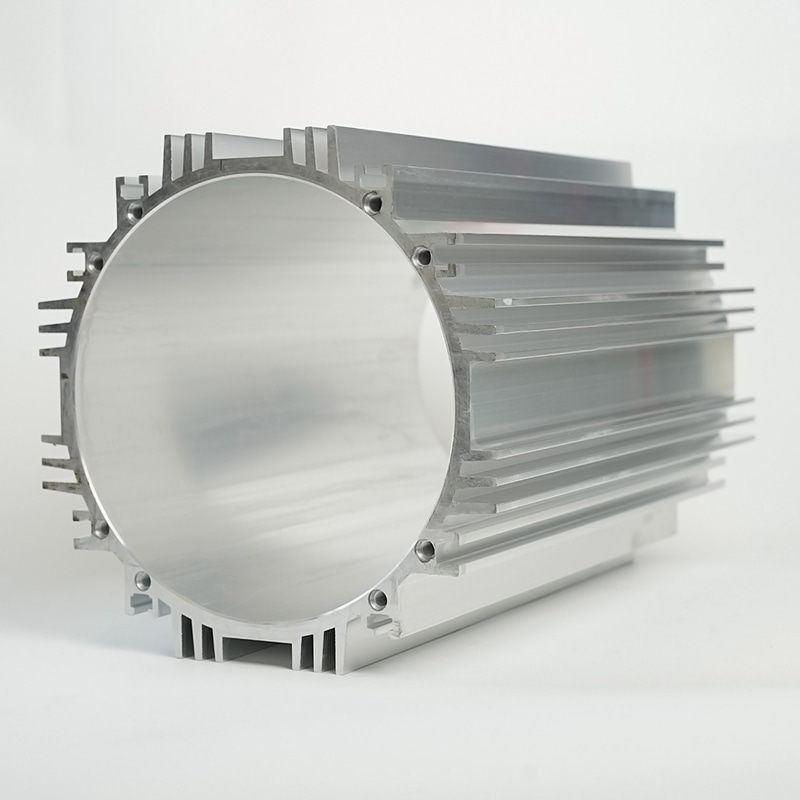

Geëxtrudeerde motorbehuizingen worden gevormd door verwarmde aluminium knuppels door een gevormde matrijs te persen om doorlopende profielen met consistente dwarsdoorsneden te creëren. Deze productiemethode produceert behuizingen met een superieure korrelstructuur en mechanische eigenschappen die zijn afgestemd op de extrusierichting. Het proces is bijzonder geschikt voor het maken van de voordelen van geëxtrudeerde aluminium motorbehuizing voor vorkheftrucks , inclusief uitstekende thermische overdrachtsmogelijkheden en consistente wanddikte.

Belangrijke fasen bij de extrusie van woningen

- Billet Verwarming: Het verhogen van aluminium cilinders tot precieze temperaturen waardoor ze buigzaam maar niet gesmolten worden

- Extrusie door matrijs: het verwarmde blok door een op maat ontworpen matrijs dwingen met behulp van enorme hydraulische druk

- Afschrikken en afkoelen: snel afkoelen van het geëxtrudeerde profiel om de mechanische eigenschappen te behouden

- Rekken en rechttrekken: spanning toepassen om de korrelstructuur uit te lijnen en vervorming te elimineren

- Snijden en verouderen: Het doorlopende profiel op lengte snijden en een hittebehandeling ondergaan om de gewenste temperatuur te bereiken

Vergelijking van prestatiekenmerken

Bij het kiezen tussen gegoten en geëxtrudeerde motorbehuizingen voor vorkheftrucktoepassingen is het essentieel om hun prestaties over de belangrijkste operationele parameters te begrijpen. In de volgende vergelijking wordt onderzocht hoe elk behuizingstype presteert op kritieke gebieden die van invloed zijn op de functionaliteit en betrouwbaarheid van vorkheftrucks.

Structurele integriteit en duurzaamheid

De structural performance of motor housings directly affects their ability to withstand the mechanical stresses encountered in forklift operations. Cast housings typically offer isotropic properties with similar strength characteristics in all directions, making them suitable for applications with complex loading patterns. However, the casting process can introduce potential weaknesses that affect the overall duurzaamheid van geëxtrudeerde motorbehuizingen in magazijnomgevingen en andere veeleisende toepassingen.

Duurzaamheidsfactoren in industriële omgevingen

- Slagvastheid: Gegoten behuizingen zijn over het algemeen beter bestand tegen directe schokken vanwege hun doorgaans dikkere delen en de afwezigheid van naden

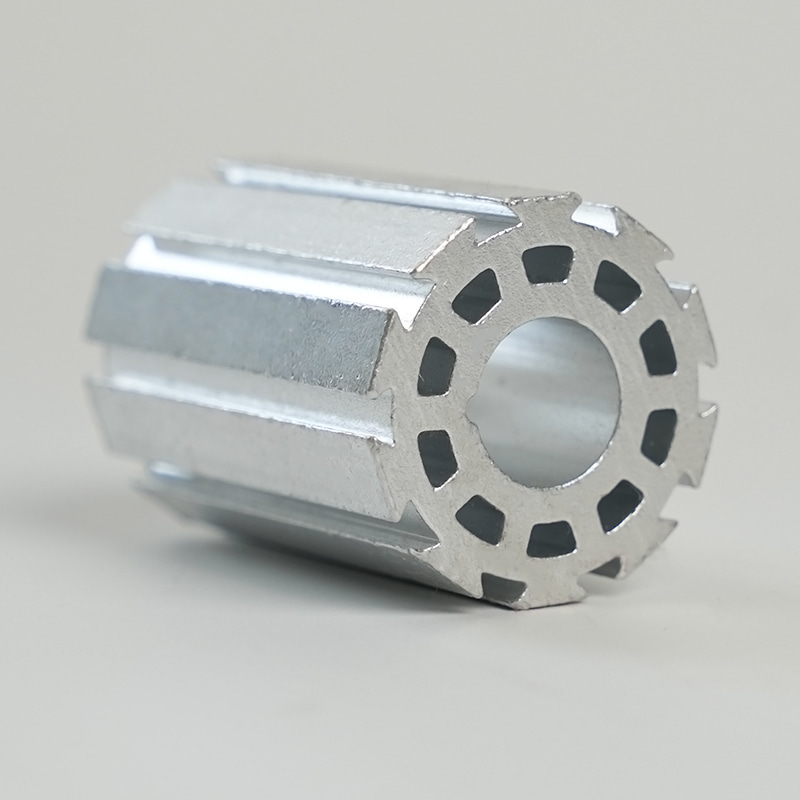

- Vermoeiingssterkte: Geëxtrudeerde behuizingen vertonen een superieure weerstand tegen cyclische belasting vanwege hun continue korrelstructuur

- Trillingsdemping: gegoten materialen absorberen op natuurlijke wijze trillingsenergie effectiever, waardoor de levensduur van de componenten mogelijk wordt verlengd

- Schadetolerantie: geëxtrudeerde profielen behouden hun integriteit beter wanneer oppervlakteschade optreedt, met minder neiging tot scheurvoortplanting

Dermal Management Capabilities

Effectieve warmteafvoer is van cruciaal belang voor het behoud van de motorefficiëntie en het voorkomen van voortijdige uitval bij vorkheftrucktoepassingen. De verschillende materiaalstructuren van gegoten en geëxtrudeerde behuizingen hebben een aanzienlijke invloed op hun thermische prestaties. Juist thermisch beheer in vorkheftruckmotorbehuizingen zorgt voor een consistente werking tijdens intensieve bedrijfscycli en verlengt de levensduur van elektrische componenten.

Mechanismen voor warmteoverdracht

- Geleidende warmteoverdracht: Geëxtrudeerd aluminium vertoont doorgaans ongeveer 15-20% betere thermische geleidbaarheid vanwege de dichtere korrelstructuur

- Optimalisatie van het oppervlak: geëxtrudeerde profielen maken geïntegreerde koelvinnen mogelijk die het effectieve oppervlak voor warmteafvoer vergroten

- Interface-efficiëntie: De gladdere interne oppervlakken van geëxtrudeerde behuizingen verbeteren het contact met motorcomponenten, waardoor de warmteoverdracht wordt verbeterd

- Temperatuuruniformiteit: Geëxtrudeerde behuizingen behouden een consistentere temperatuurverdeling, waardoor de thermische spanningsconcentraties worden verminderd

Economische overwegingen bij de selectie van woningen

De financial implications of choosing between cast and extruded motor housings extend far beyond initial purchase price. A comprehensive kostenvergelijking gegoten versus geëxtrudeerde vorkheftruck met motorhuis moet rekening houden met productiekosten, operationele efficiëntie, onderhoudsvereisten en totale levenscycluskosten om zinvolle richtlijnen te bieden voor inkoopbeslissingen.

Initiële aanschafkosten

De upfront investment required for each housing type varies significantly based on production volumes, material specifications, and design complexity. These cost differences stem from fundamentally different manufacturing approaches and tooling requirements that influence per-unit pricing structures.

| Kostenfactor | Gegoten behuizing | Geëxtrudeerde behuizing |

|---|---|---|

| Gereedschapsinvestering | Hoge initiële gereedschapskosten, vooral voor complexe geometrieën | Gematigde matrijskosten, met eenvoudigere wijzigingen voor ontwerpiteraties |

| Productie met laag volume | Hogere kosten per eenheid als gevolg van patroon- en matrijskosten | Kosteneffectiever voor prototype- en kleine batchproductie |

| Productie met hoog volume | Lagere kosten per eenheid bij zeer grote hoeveelheden | Consistente prijzen per eenheid voor alle productievolumes |

| Materiaalgebruik | Aanzienlijke materiaalverspilling in poort- en stijgleidingsystemen | Hoge materiaalefficiëntie met minimale afvalproductie |

Operationele en levenscycluseconomie

Naast de initiële aanschaf manifesteert de economische impact van de woningkeuze zich ook in de operationele efficiëntie, de onderhoudsfrequentie en de levensduur. Deze factoren wegen vaak zwaarder dan de initiële kostenverschillen wanneer ze worden beoordeeld over de typische levensduur van industriële vorkheftrucks, die in veeleisende toepassingen vaak meer dan tien jaar bedraagt.

Financiële overwegingen op de lange termijn

- Energieverbruik: de gewichtsreductie met vorkheftruckcomponenten van geëxtrudeerd aluminium Dit vertaalt zich rechtstreeks naar een lager stroomverbruik, vooral bij elektrische vorkheftrucks

- Onderhoudsintervallen: Geëxtrudeerde behuizingen vereisen doorgaans minder frequent onderhoud vanwege de superieure corrosieweerstand en structurele consistentie

- Vervangingsfrequentie: Gegoten behuizingen moeten mogelijk vaker worden vervangen in corrosieve omgevingen, tenzij ze speciaal zijn gecoat

- Kosten voor stilstand: De snelle vervangingscapaciteit van geëxtrudeerde behuizingssystemen kan operationele verstoringen aanzienlijk verminderen

Toepassingsspecifieke aanbevelingen

Het selecteren van de optimale motorbehuizingstechnologie vereist het afstemmen van de behuizingskenmerken op specifieke operationele vereisten, omgevingsomstandigheden en prestatieverwachtingen. Noch gieten, noch extruderen vertegenwoordigt een universeel superieure oplossing; in plaats daarvan blinken ze allemaal uit in specifieke toepassingen binnen het heftruckecosysteem.

Omgevingen die de voorkeur geven aan gegoten behuizingen

Gegoten motorbehuizingen bieden bijzondere voordelen in toepassingen waarbij complexe geometrieën, slagvastheid en trillingsdemping zwaarder wegen dan overwegingen als gewicht, thermische efficiëntie en corrosieweerstand. Deze omgevingen brengen doorgaans onregelmatige mechanische spanningen en beperkte blootstelling aan corrosieve elementen met zich mee.

Ideale toepassingen voor gegoten oplossingen

- Buitenactiviteiten: Waar blootstelling aan weersinvloeden en incidentele gevolgen veelvoorkomende problemen zijn

- Zware toepassingen: met onregelmatige laadpatronen en aanzienlijke schokbelastingen

- Aangepaste configuraties: vereisen complexe interne structuren of geïntegreerde montagefuncties

- Kostengevoelige productie van grote volumes: Wanneer productiehoeveelheden substantiële investeringen in gereedschap rechtvaardigen

Omgevingen die de voorkeur geven aan geëxtrudeerde behuizingen

Geëxtrudeerde motorbehuizingen leveren superieure prestaties in toepassingen waarbij prioriteit wordt gegeven aan thermisch beheer, gewichtsefficiëntie, corrosieweerstand en consistente mechanische eigenschappen. Het inherente voordelen van geëxtrudeerde aluminium motorbehuizing voor vorkheftrucks worden vooral waardevol in gecontroleerde omgevingen waar operationele efficiëntie en voorspelbare prestaties van het grootste belang zijn.

Ideale toepassingen voor geëxtrudeerde oplossingen

- Elektrische vorkheftrucks: waar gewichtsreductie met vorkheftruckcomponenten van geëxtrudeerd aluminium verlengt direct de levensduur van de batterij en het hefvermogen

- Temperatuurgevoelige omgevingen: Inclusief gekoelde magazijnen en voedselverwerkingsfaciliteiten

- Corrosieve atmosferen: Zoals chemische fabrieken, maritieme terminals en voedselverwerkingsfaciliteiten waar de duurzaamheid van geëxtrudeerde motorbehuizingen in magazijnomgevingen bij hoge luchtvochtigheid blijkt voordelig

- High-Cycle-toepassingen: eisen consistente thermische prestaties en betrouwbaarheid bij continu gebruik

Toekomstige trends in de technologie van vorkheftruckmotorbehuizingen

De evolution of motorhuis ontwerp en productie blijven vooruitgang boeken, waarbij zowel giet- als extrusietechnologieën profiteren van innovaties op het gebied van materiaalkunde, productietechnieken en ontwerpmethodologieën. Het begrijpen van deze opkomende trends helpt apparatuurspecificaties te anticiperen op toekomstige ontwikkelingen die van invloed kunnen zijn op hun beslissingen over de woningkeuze.

Geavanceerde productietechnieken

Beide traditionele productiemethoden ondergaan aanzienlijke technologische transformaties die hun mogelijkheden en economische profielen vergroten. Deze verbeteringen pakken historische beperkingen aan en vergroten tegelijkertijd het prestatiebereik voor vorkheftruckmotorbehuizingen in steeds veeleisender wordende toepassingen.

Opkomende productie-innovaties

- Hybride productie: combinatie van gieten voor complexe kenmerken met extrusie voor optimale thermische en structurele prestaties

- Geavanceerde legeringen: Nieuwe aluminiumformuleringen die verbeterde sterkte-gewichtsverhoudingen en corrosieweerstand bieden

- Precisie-extrusie: nauwere toleranties die de bewerkingsvereisten verminderen en de integratie van componenten verbeteren

- Simulatiegestuurd ontwerp: geavanceerde modellering die de behuizingsgeometrie optimaliseert voor specifieke operationele vereisten

Duurzaamheidsoverwegingen

Omgevingsfactoren hebben steeds meer invloed op de keuze van motorbehuizingen, omdat bedrijven uitgebreide duurzaamheidsinitiatieven implementeren. Zowel giet- als extrusieprocessen zijn geëvolueerd om milieuproblemen aan te pakken en tegelijkertijd de prestatiekenmerken te leveren die nodig zijn voor moderne vorkheftrucktoepassingen.

Milieu-impactfactoren

- Materiaalrecycling: De inherente recycleerbaarheid van aluminium komt beide processen ten goede, hoewel extrusie doorgaans minder afval genereert

- Energieverbruik: Extrusie vereist over het algemeen minder energie per geproduceerde eenheid, vooral bij productie van gemiddelde volumes

- Emissiebeheersing: Bij beide processen zijn geavanceerde systemen geïmplementeerd om de impact op het milieu te minimaliseren

- Levenscyclusanalyse: Uitgebreide evaluatie van de impact op het milieu, van grondstof tot recycling aan het einde van de levensduur